HDPE-Geomembran: Ultimativer Leitfaden für Deponieabdichtungen und industrielle Anwendungen

In einer Zeit wachsenden Umweltbewusstseins und strenger gesetzlicher Rahmenbedingungen ist die Abfallbewirtschaftung und die Eindämmung gefährlicher Stoffe zu einem vorrangigen globalen Anliegen geworden. Im Zentrum moderner Umweltschutzinfrastruktur steht eine entscheidende Komponente: die Geomembran aus Polyethylen hoher Dichte, die am häufigsten als Deponieabdichtung eingesetzt wird. Dieses technische Material stellt einen Höhepunkt geosynthetischer Innovation dar und bietet eine robuste, undurchlässige Barriere, die Boden und Grundwasser vor Verunreinigungen schützt. Dieser Artikel befasst sich eingehend mit den grundlegenden Eigenschaften, dem Herstellungsprozess und den vielfältigen Anwendungsmöglichkeiten von HDPE-Deponieabdichtungen und unterstreicht ihre unverzichtbare Rolle im Umweltingenieurwesen.

1. HDPE-Geomembran-Deponieabdichtungen verstehen: Die Materialwissenschaft hinter der Barriere

Polyethylen hoher Dichte ist ein Polymer auf Erdölbasis, das sich durch sein hohes Verhältnis von Festigkeit zu Dichte auszeichnet. Seine Molekularstruktur mit minimaler Verzweigung ermöglicht eine enge Ansammlung der Polymerketten, wodurch ein Material entsteht, das außergewöhnlich langlebig, chemisch beständig und undurchlässig ist.

Die Umwandlung von HDPE-Rohharz in eine Geomembran ist ein anspruchsvoller Herstellungsprozess, der typischerweise durch Flachdüsenextrusion erfolgt. Der Prozess beginnt mit der Auswahl des Primärharzes, das häufig mit speziellen Additiven vermischt wird, darunter:

1.1 Ruß:In einer Konzentration von 2–3 % hinzugefügt, bietet es einen wichtigen Schutz vor der Zersetzung durch ultraviolette (UV-)Strahlung und erhöht die Langlebigkeit des Materials bei Sonneneinstrahlung während der Installation erheblich. Es verbessert außerdem die Wärmeabsorption und einige mechanische Eigenschaften.

1.2 Antioxidantien:Diese Additive verzögern den oxidativen Abbau des Polymers, der durch Hitze, mechanische Belastung und den Kontakt mit bestimmten Chemikalien ausgelöst werden kann, und verlängern so die Lebensdauer des

Material zur Deponieabdichtung.

1.3 Stabilisatoren:Sie tragen dazu bei, die Integrität des Polymers während des Hochtemperatur-Extrusionsprozesses und während seiner gesamten Lebensdauer aufrechtzuerhalten.

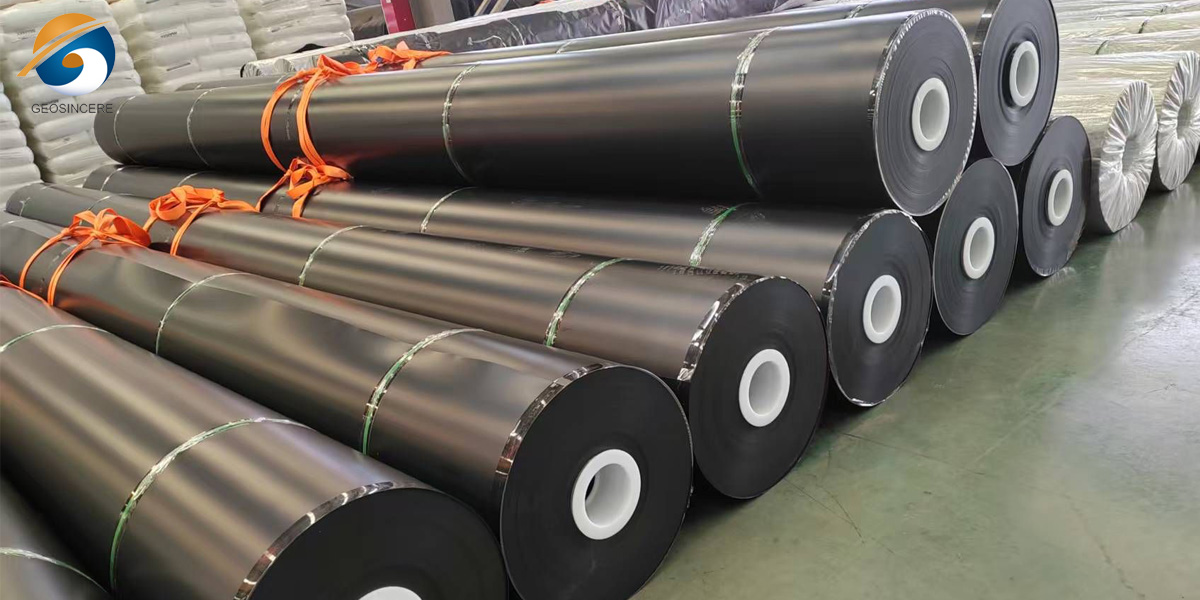

Die Mischung aus Harz und Zusatzstoffen wird geschmolzen und durch eine flache Düse gepresst, wodurch eine durchgehende Folie aus geschmolzenem Polymer entsteht. Diese Folie wird anschließend mithilfe von Walzen präzise auf eine bestimmte Dicke kalibriert, bevor sie abgekühlt und zu großen Rollen für den Versand an die Baustellen aufgewickelt wird. Diese Geomembranrollen können außergewöhnlich breit (bis zu 9 Meter oder mehr) hergestellt werden, wodurch die Anzahl der erforderlichen Feldnähte minimiert wird – ein entscheidender Faktor für die Gewährleistung der Gesamtsystemintegrität.

2. Wichtige Eigenschaften, die HDPE-Geomembran-Deponieabdichtungen zur ersten Wahl machen

Die weite Verbreitung von HDPE-Deponieabdichtungen ist auf eine einzigartige Kombination physikalischer und chemischer Eigenschaften zurückzuführen:

2.1 Außergewöhnliche Undurchlässigkeit: Geomembran-Abdichtungen für Deponien weisen eine extrem geringe hydraulische Leitfähigkeit auf und bilden so eine Barriere, die das Durchdringen von Flüssigkeiten und Dämpfen verhindert. Dies wird durch den außergewöhnlich niedrigen Permeabilitätskoeffizienten quantifiziert, wodurch sie sich ideal zur Eindämmung von Sickerwasser – der giftigen Flüssigkeit, die durch Abfälle sickert – eignen.

2.2 Hervorragende chemische Beständigkeit:Geomembranen für Deponien sind äußerst beständig gegen ein breites Spektrum an Chemikalien, einschließlich starker Säuren, Basen und Salze. Dies ist von entscheidender Bedeutung in Deponieumgebungen, in denen Sickerwasser stark korrosiv sein kann, und in industriellen Anwendungen mit aggressiven Flüssigkeiten.

2.3 Hohe Haltbarkeit und Zugfestigkeit:HDPE-Geomembranen weisen eine hohe Zugfestigkeit, Dehnung und Reißfestigkeit auf. Dadurch können sie erheblichen Belastungen standhalten, einschließlich der Setzung des darunterliegenden Untergrunds und dem Überlagerungsdruck der darüber liegenden Abfallmasse.

2.4 Durchstoß- und Reißfestigkeit:Zwar ist kein Material völlig immun, doch die inhärente Zähigkeit von Geomembran-Abdichtungsbahnen für Deponien bietet eine hervorragende Widerstandsfähigkeit gegen Einstiche durch scharfe Gegenstände im Untergrund oder Abfall.

2.5 Lange Lebensdauer:Bei richtiger Zusammensetzung mit Ruß und Antioxidantien ist das Deponieabdichtungssystem auf langfristige Leistung ausgelegt. Industrienormen und Tests sagen bei ordnungsgemäßer Installation und Schutz eine Lebensdauer von über Hunderten von Jahren voraus.

2.6 Kosteneffizienz: Im Vergleich zu herkömmlichen Eindämmungsmethoden wie verdichtetem Ton bietet die HDPE-Auskleidung eine überlegene Barriere zu wettbewerbsfähigen Installationskosten, insbesondere im Hinblick auf ihre Langlebigkeit und Leistungszuverlässigkeit.

3. HDPE-Geomembran-Deponieauskleidung – Hauptanwendung: Die moderne Deponie

Die bekannteste und wichtigste Anwendung von HDPE-Auskleidungen ist der Bau von Deponien. Eine moderne Deponie ist nicht nur eine Müllhalde, sondern ein hochentwickeltes Rückhaltesystem, das Abfälle von der Umgebung isoliert. Ein Verbundauskleidungssystem, das weltweit Standard ist, besteht typischerweise aus den folgenden Schichten, wobei die Kunststoffauskleidung eine zentrale Rolle spielt:

3.1 HDPE-Geomembran-Deponieauskleidung für primäre HDPE-Auskleidung

Dies ist die erste und wichtigste Barriere. Auf einem vorbereiteten, glatten Untergrund wird eine 1,5 bis 2,0 mm dicke HDPE-Geomembran installiert.

3.2 HDPE-Geomembran-Deponieauskleidung für die Sickerwassersammelschicht

Diese Schicht wird direkt über der Primärauskleidung angebracht und besteht aus einem Netzwerk perforierter Rohre und Kies. Sie dient dazu, Sickerwasser schnell zu sammeln und abzuleiten, so dessen Ansammlung zu verhindern und den hydraulischen Druck auf das Auskleidungssystem zu verringern.

3.3 HDPE-Geomembran-Deponieauskleidung für sekundäre (oder redundante) Auskleidungssysteme:

Bei Deponien mit doppelter Abdichtung wird unter der Primärabdichtung eine zweite HDPE-Geomembran installiert, oft mit einem Leckerkennungssystem dazwischen. Dies bietet eine wichtige Sicherheitsvorkehrung und stellt sicher, dass jedes Leck in der Primärabdichtung erkannt und abgedichtet wird, bevor es die Umwelt erreichen kann.

3.4 HDPE-Geomembran-Deponieauskleidung für die endgültige Abdeckung

Am Ende ihrer Lebensdauer wird eine Deponiezelle mit einem Abdecksystem versiegelt. Diese Abdeckung, die ebenfalls aus einer HDPE-Geomembran besteht, fungiert als „Regenmantel“ und minimiert das Eindringen von Wasser in die geschlossene Abfallmasse. Dadurch wird die zukünftige Sickerwasserbildung reduziert und die Gasmigration kontrolliert.

4. Mehr als nur Deponie: Vielfältige Anwendungen von HDPE-Geomembranen

Der Nutzen von HDPE-Geomembranen geht weit über die Verwendung in Deponien für Hausmüll hinaus. Aufgrund ihrer robusten Eigenschaften eignen sie sich für eine Vielzahl von Anwendungen:

4.1 HDPE-Geomembran für Bergbau und Haldenlaugungspads

Im Bergbau werden HDPE-Membranen zur Auskleidung von Haldenlaugungsbecken verwendet, in denen chemische Lösungen auf Erzhalden aufgebracht werden, um Edelmetalle zu gewinnen. Sie enthalten diese stark sauren oder cyanidhaltigen Lösungen und verhindern so eine Umweltverschmutzung. Sie werden auch für Haldenrückhaltebecken verwendet.

4.2 HDPEGeomembran für Wasser- und Flüssigkeitsspeicher

Kunststoffabdichtungen werden häufig zur Auskleidung von Trinkwasserreservoirs, Bewässerungsteichen und Löschwasserspeichern verwendet, um Sickerverluste zu vermeiden und die Wasserqualität zu erhalten. Sie werden auch in dekorativen Lagunen und Aquakulturteichen eingesetzt.

4.3 HDPE-Geomembran für Abwasser und Klärteiche

Kommunale und industrielle Abwasseraufbereitungsanlagen verwenden HDPE-Geomembranauskleidungen zur Einhausung von Aufbereitungsbecken, anaeroben Faulbehältern und Klärbecken und stellen so sicher, dass unbehandeltes Abwasser nicht ins Grundwasser sickert.

4.4 HDPE-Geomembranen für Energie- und Industrieanwendungen

HDPE-Auskleidungen bilden sekundäre Eindämmungsbarrieren um Kraftstofflagertanks, unter chemischen Verarbeitungsanlagen und in Solarverdunstungsbecken und bieten eine wichtige Schutzschicht gegen versehentliches Verschütten.

4.5 HDPE-Geomembran für die Verkehrsinfrastruktur

In einer neueren Anwendung werden HDPE-Geomembranplatten als Abdichtungsschicht in Tunneln und unter Straßen verwendet, um Bauwerke vor Wasserschäden zu schützen.

5. Installation von Deponieabdichtungen aus HDPE-Geomembranen und wichtige Überlegungen: Die Bedeutung von Fachwissen

Die Leistung eines HDPE-Liners hängt maßgeblich von zwei Faktoren ab: der Qualität des hergestellten Materials und, ebenso wichtig, der Qualität seiner Installation. Eine ordnungsgemäße Installation umfasst:

5.1 Untergrundvorbereitung: Der Bodenuntergrund muss glatt und verdichtet sein und darf keine scharfen Steine, Wurzeln oder Ablagerungen enthalten, die die Auskleidung durchstechen könnten.

5.2 Paneelanordnung und Nahtbildung:Das Abrollen der Platten muss sorgfältig erfolgen. Die wichtigste Aufgabe besteht darin, starke, durchgehende und undurchlässige Nähte zu erzeugen. Dies wird hauptsächlich durch thermische Verschmelzung erreicht:

- Doppeltes Heißkeilschweißen: Ein heißer Keil wird zwischen zwei überlappende Platten geführt und schmilzt die Oberflächen. Unmittelbar danach verschmelzen Druckrollen das geschmolzene HDPE miteinander und erzeugen so zwei parallele Schweißnähte mit einem Luftkanal dazwischen für zerstörungsfreie Prüfungen.

- Extrusionsschweißen: Ein Band aus geschmolzenem HDPE-Polymer wird über die Kante einer Naht oder in einen Flicken extrudiert, wodurch die darunterliegenden Materialien miteinander verschmolzen werden. Dieses Verfahren wird häufig für Detailarbeiten, Flicken und Reparaturen verwendet.

5.3 Qualitätssicherung/Qualitätskontrolle (QA/QC):Jeder Zentimeter der Naht muss geprüft werden. Dazu gehören zerstörungsfreie Prüfungen (NDT) wie Luftdruckprüfungen des Doppelschweißkanals und zerstörende Prüfungen (DT), bei denen Probennähte vor Ort ausgeschnitten und im Labor auf Scher- und Schälfestigkeit geprüft werden.

6. Fazit

Die HDPE-Deponieabdichtung ist mehr als nur eine Kunststofffolie; sie ist eine hochentwickelte, technische Lösung, die die Grundlage des modernen Umweltschutzes bildet. Ihre einzigartige Kombination aus Dichtigkeit, chemischer Beständigkeit und Langlebigkeit macht sie zum Material der Wahl für die Eindämmung einiger der weltweit anspruchsvollsten Abfallströme und Flüssigkeiten. Von der Sicherung des Fundaments einer kommunalen Deponie bis zur Auskleidung eines Trinkwasserreservoirs bieten HDPE-Geomembranen die zuverlässige Barriere, die zum Schutz wertvoller Boden- und Grundwasserressourcen für kommende Generationen erforderlich ist. Mit dem Fortschritt von Technologie und Materialwissenschaft entwickelt sich HDPE kontinuierlich weiter und festigt seinen Status als unverzichtbares Werkzeug im globalen Bemühen um eine nachhaltigere und sicherere Welt.

Für fachkundige Beratung, hochwertige HDPE/LDPE/LLDPE-Geomembranen und umfassende Geokunststofflösungen zögern Sie bitte nicht, uns zu kontaktieren. Shandong Geosino New Material Co., Ltd. (GEOSINCERE Geokunststoffe) Ingenieurteam steht bereit, Ihr Projekt überall auf der Welt zu unterstützen.