Der dauerhafte Schutzschild: HDPE-Geomembranen in der modernen Geokunststofftechnik

HDPE-Geomembranen gelten als technologischer Eckpfeiler der Geokunststoffindustrie. Diese undurchlässigen Auskleidungen stellen eine hochmoderne Verbindung aus Polymerwissenschaft und Großingenieurwesen dar und bieten wichtige Eindämmungsmöglichkeiten in unterschiedlichsten, rauen Umgebungen. Ihr Erfolg ist nicht unbeabsichtigt, sondern beruht auf einer besonderen Kombination aus physikalischer Robustheit, chemischer Beständigkeit und Langzeitleistung. Dies macht sie zum bevorzugten Material für Aufgaben, bei denen ein Versagen keine Option mehr ist.

1. HDPE-Geomembranen: Die molekulare Grundlage der Leistung

Die hervorragenden Eigenschaften von HDPE-Geomembranen liegen auf molekularer Ebene. HDPE ist ein teilkristallines thermoplastisches Polymer, das sich durch einen hohen Polymerisationsgrad und eine minimale Kettenverzweigung auszeichnet. Diese lineare Struktur ermöglicht eine enge Ansammlung der Polymerketten, was zu Folgendem führt:

1.1 HDPE-Geomembranen – Hohe Dichte (0,940–0,965 g/cm³)

Trägt direkt zu höchster Zugfestigkeit, Durchstoßfestigkeit und Dimensionsbalance im Gegensatz zu Polyethylenen geringerer Dichte (LDPE, LLDPE) bei.

1.2 HDPE-Geomembranen – Erhöhte Kristallinität (typischerweise 60–80 %)

Die geordneten kristallinen Bereiche verleihen Steifheit, Härte und hervorragende Barriereeigenschaften, während die amorphen Bereiche eine gewisse Flexibilität verleihen.

1.3 HDPE-Geomembranen – Hervorragende chemische Beständigkeit

HDPE weist eine unglaubliche Reaktionsträgheit auf. Es ist außergewöhnlich beständig gegen eine Vielzahl aggressiver Chemikalien, darunter starke Säuren, Laugen, Salze und viele natürliche Lösungsmittel. Dadurch eignet es sich ideal für die Aufnahme von Sickerwasser, industriellen Flüssigkeiten, Salzlösungen und sauren Grubenwässern.

1.4 HDPE-Geomembranen – geringe Durchlässigkeit

Die dichte Molekülpackung bildet eine hervorragende Barriere gegen Getränke und Gase. Gemessen anhand der Wasserdampfdurchlässigkeitsraten (ASTM E96) oder der präzisen chemischen Permeationskoeffizienten (ASTM F739) weist HDPE durchweg außergewöhnlich niedrige Werte auf und gewährleistet so eine zuverlässige Eindämmung.

1,5 HDPE-Geomembranen – ausgezeichnete Beständigkeit gegen Spannungsrisse (ESCR)

Der ESCR-Wert (ASTM D5397, ASTM D1603) ist ein wichtiger Leistungsindikator. Er misst die Widerstandsfähigkeit des Materials gegen Rissbildung unter anhaltender Zugspannung in Gegenwart von Tensiden oder anderen rissfördernden Stoffen. Hochwertige HDPE-Geomembranen werden mit robusten Harzstrukturen hergestellt, um sehr hohe ESCR-Werte zu erreichen, die für eine langfristige Integrität unter Belastung unerlässlich sind.

2. Präzision bei der Herstellung von HDPE-Geomembranen: Vom Harz zur Rolle

Die Herstellung von HDPE-Geomembranplatten umfasst modernste Extrusionsverfahren, vor allem:

2.1 Blasfolienextrusion:Geschmolzenes HDPE-Harz wird vertikal über eine Ringdüse extrudiert, wodurch ein durch den Innendruck aufgeblasener Schlauch entsteht. Dadurch entsteht eine Blase, die abgekühlt, kollabiert und auf Rollen gewickelt wird. Durch dieses Verfahren entsteht eine biaxial orientierte Folie, die im Vergleich zu einer Flachdüse häufig eine höhere Reißfestigkeit und eine gleichmäßigere Dicke über die gesamte Breite aufweist.

2.2 Flachdruck-(Guss-)Extrusion:Das Harz wird horizontal durch eine gerade Breitschlitzdüse direkt auf eine Gießwalze mit großem Durchmesser oder zur Kühlung durch ein Wasserbad extrudiert. Dieses Verfahren ermöglicht sehr hohe Liniengeschwindigkeiten und präzise Dickenkontrolle, weist aber auch eine etwas geringere Querorientierung auf als Blasfolie.

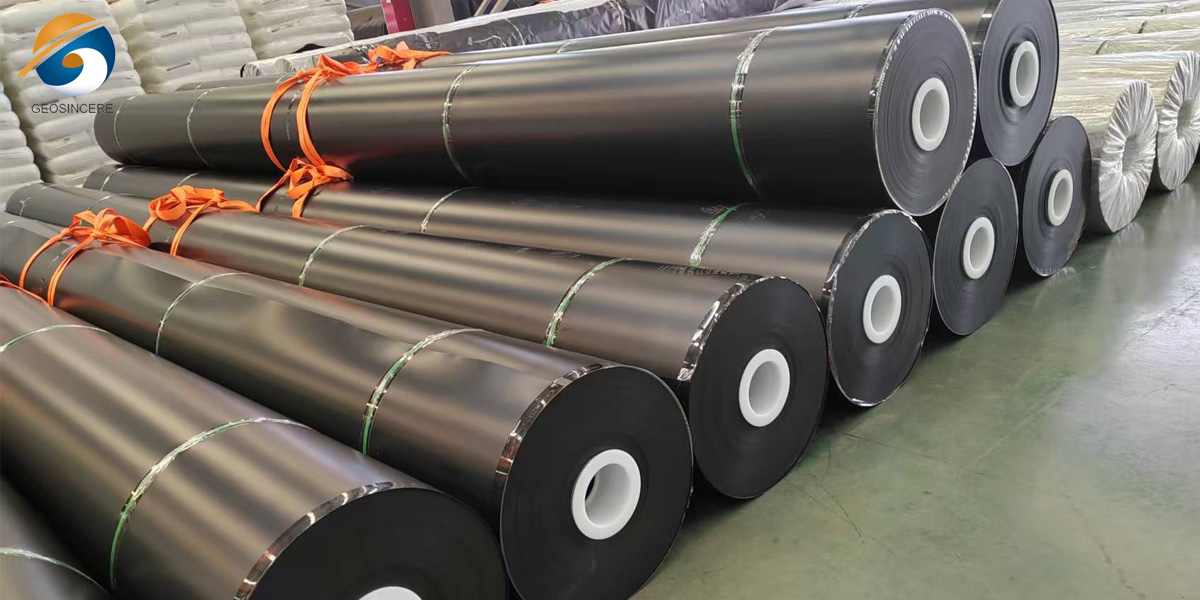

Kritische Fertigungsparameter sind eine spezielle Temperaturkontrolle während der Extrusion, sorgfältige Kühlverfahren zur Optimierung der Kristallinität und Reduzierung von Eigenspannungen sowie eine strenge Online-Dickenüberwachung (üblicherweise durch den Einsatz von Beta-Gauge-Systemen). Die resultierenden Walzen, häufig 1,5 mm bis 3,0 mm dick und 5 m bis 9 m breit, müssen eine gleichmäßige Dicke, saubere oder strukturierte Oberflächen gemäß Spezifikation aufweisen und frei von Gelen, Nadellöchern und Einschlüssen sein.

3. Die Notwendigkeit der Qualitätssicherung und Standards für HDPE-Geomembranen

Aufgrund ihrer grundlegenden Funktion unterliegen HDPE-Geomembranen strengen internationalen Standards und Qualitätskontrollprotokollen. Zu den wichtigsten Anforderungen gehören:

3.1 GRI-GM13:Die Standard-Spezifikation des Geosynthetic Research Institute für Testmethoden, Testeigenschaften und Testhäufigkeit für glatte und strukturierte Geomembranen aus Polyethylen hoher Dichte (HDPE). Dies ist die weltweit am häufigsten zitierte Beschaffungsspezifikation, die Mindestwerte und Testhäufigkeiten für Eigenschaften wie Dicke, Dichte, Erweichungsindex, Zugfestigkeit, Reißfestigkeit, Durchstoßfestigkeit, Rußgehalt und -dispersion, oxidative Induktionszeit (OIT – ASTM D3895/D5885), Spannungsrissbeständigkeit (ASTM D5397) und Nahtschäl- und Scherfestigkeit (ASTM D6392, D4437) definiert.

3.2 ASTM-Normen:Zahlreiche ASTM International-Anforderungen decken spezielle Prüfverfahren ab, die für HDPE-Geomembranen gelten (z. B. D5199 für Dicke, D792 für Dichte, D1505 für Dichtegradient, D6693 für Zugfestigkeit, D4833 für Durchstoßfestigkeit, D5884 für Reißfestigkeit).

3.3 Zertifizierung:Seriöse Hersteller verfügen über Zertifizierungsprogramme von Drittanbietern (z. B. GSI-GCL, CertiPUR, standortspezifische Zertifizierungen), die regelmäßige Audits und unabhängige Kontrollen umfassen, um die kontinuierliche Einhaltung der Spezifikationen zu bestätigen.

Zu den überwachten kritischen Harzeigenschaften gehören der Schmelzflussindex (MFI – ASTM D1238), der das Molekulargewicht und die Verarbeitbarkeit angibt, sowie der OIT, ein wichtiger Indikator für den Gehalt an Antioxidantien und die langfristige oxidative Stabilität. Ruß (typischerweise 2–3 %) ist entscheidend für die UV-Beständigkeit und erfordert eine hohe Dispersion (ASTM D5596), um lokale Abbauprobleme zu vermeiden.

4. Installation von HDPE-Geomembranen: Wo Ingenieurskunst auf Handwerkskunst trifft

Die hochwertigen Eigenschaften von HDPE-Geomembranen können nur durch eine einwandfreie Installation, die spezielles Fachwissen erfordert, vollständig erreicht werden:

4.1 Untergrundvorbereitung:Der Untergrund muss sorgfältig planiert, verdichtet und geglättet werden, um scharfe Vorsprünge, Steine oder Hohlräume zu vermeiden, die zu lokalen Belastungen oder Einstichen führen können. Darüber hinaus sind geeignete Drainageschichten unter der Auskleidung erforderlich.

4.2 Panel-Einsatz und -Ausrichtung:Die Rollen werden vorsichtig ausgelegt, ausgerichtet und können sich thermisch akklimatisieren und entspannen, um Falten und Spannungen vor dem Vernähen zu minimieren. Die Minimierung von Feldnähten verbessert die Integrität.

4.3 Verschließen:Die umfassendste Operation. Primäre Strategien sind:Dual Hot Wedge Fusion (ASTM D6392): Erhitzte Keile erweichen die Oberflächen zweier überlappender Bleche; Spannungsrollen verschmelzen sie miteinander und erzeugen so zwei parallele Schmelznähte mit einem Luftkanal zum Testen.

4.4 Extrusionsfilamentschweißen (ASTM D6392):Geschmolzenes HDPE-Liner wird entlang der Überlappung zwischen zwei Platten extrudiert und verbindet diese miteinander. Wird für komplizierte Details, Flicken und Reparaturen verwendet.

4.5 Thermische Fusion (für texturierte):Spezialwerkzeuge verwenden erhitzte Elemente oder warme Luft, um strukturierte Oberflächen zu verschmelzen.

4.6 Chemische Fusion:Lösungsmittelbasierte Klebstoffe werden für präzise Zwecke oder Reparaturen verwendet (seltener für Vordernähte). Eine strenge zerstörungsfreie Prüfung (NDT – z. B. Prüfung von Doppelnähten mit einer Luftlanze, Prüfung mit einem Vakuumfeld ASTM D5641, Funkenprüfung ASTM D6365) und eine Prüfung auf zerstörende Nähte (Schälen/Scheren – ASTM D6392) sind obligatorisch.

4.7 Verankerung und Schutz:Die Befestigung erfolgt in Ankergräben und wird je nach Planung durch Abdeckböden (z. B. in Deponien) oder Ballast (z. B. schwimmende Abdeckungen) oder Betonkonstruktionen abgedeckt. Die sorgfältige Platzierung schützender Geotextilien oder Sandschichten darüber und darunter ist häufig entscheidend.

5. Vielfältige Anwendungen von HDPE-Geomembranen: Die Allgegenwärtigkeit der Eindämmung

Die besonderen Eigenschaften von HDPE-Geomembranen erzwingen ihren Einsatz in mehreren anspruchsvollen Anwendungen:

5.1 HDPE-Geomembranen für den Umweltschutz:

Deponieauskleidungen und -abdeckungen (Basis und Endabdeckung): Primäre und sekundäre Auskleidungen verhindern die Migration von Sickerwasser ins Grundwasser; Abdeckungen verringern die Infiltration und manipulieren Deponiegas.

Sanierung kontaminierter Böden: Abdecken und Trennen verunreinigter Böden oder Grundwasserfahnen.

Abwasser- und Klärbecken: Enthalten Zulauf, Abwasser und Schlamm.

Trinkwasserreservoirs: Vorbeugung von Krankheiten und Verdunstung.

5.2 HDPE-Geomembranen für Bergbau und Energie:

Haufenlaugungspads: Enthalten aggressive Cyanid- oder Säurelösungen, die bei der Metallgewinnung verwendet werden.

Rückhaltebecken für Bergematerial: Sicherung von Bergbauschlämmen, häufig in seismisch aktiven Gebieten.

Teichfolien (Prozesswasser, Sedimentation, Dekantieren): Entscheidend für die Wasserverwaltung und die Kontrolle der Luftverschmutzung.

Sekundäre Eindämmung: Auffangwanne für Benzintanks und Chemikalienlager.

5.3 HDPE-Geomembranen für Wasserressourcen:

Bewässerungskanäle und -teiche: Reduzierung von Sickerverlusten.

Aquakulturteiche: Aufrechterhaltung von Wassergrad und -qualität.

Stauseen & Dämme: Sickerwasserkontrolle, Sanierung und Neubau.

Salzverdunstungsbecken.

5.4 HDPE-Geomembranen für Industrie und Landwirtschaft:

Sekundäre Eindämmung: Verhinderung von Leckagen in Industrieanlagen.

Dekorative Wasserspiele.

Güllelagerlagunen.

Schwimmende Abdeckungen (Gassammlung, Verdunstungskontrolle).

6. Vorteile von HDPE-Geomembranen gegenüber Alternativen und Überlegungen

Während zusätzlich PVC, LLDPE, fPP und EPDM verwendet werden, bietet HDPE wunderbare Vorteile:

- Überlegene chemische Beständigkeit:Insbesondere gegenüber Kohlenwasserstoffen und starken Oxidationsmitteln im Gegensatz zu LLDPE oder fPP.

- Höchste Steifigkeit und Durchstoßfestigkeit:Entscheidend für die Unterstützung bei schweren Abdeckböden oder Abfalllasten.

- Beste Langzeithaltbarkeit und ESCR:Bewährte Existenz des Anbieters seit über 50 Jahren unter hervorragenden Bedingungen.

- Größerer Temperaturbereich:Funktioniert sowohl bei hohen als auch bei niedrigen Umgebungstemperaturen einwandfrei.

- Wirtschaftlichkeit für große Flächen:Niedrigere Materialkosten pro Flächeneinheit im Vergleich zu vielen Alternativen.

Zu den Problemen gehören jedoch:

- Geringere Flexibilität:Um Spannungsrisse während der Installation auf unebenen Oberflächen zu vermeiden, ist eine sorgfältige Vorbereitung und Bearbeitung des Untergrunds erforderlich.

- Thermische Ausdehnung/Kontraktion:Erfordert planmäßige Unterbringung (z. B. Falten, Knicke) und geeignete Verankerung.

- Komplexität der Nahtherstellung:Erfordert außergewöhnlich sachkundige Schweißer und strenge Qualitätssicherung/Qualitätskontrolle.

7. HDPE-Geomembranen gewährleisten Langlebigkeit: Die Rolle von Formulierung und Schutz

Die langfristige Gesamtleistung hängt ab von:

- Premium-Harze:Verwendung von bimodalen Harzen mit hohem Molekulargewicht für optimale mechanische Eigenschaften und ESCR.

- Erweiterte Stabilisierungspakete:Kombinationen aus vorherrschenden (gehinderten Phenolen) und sekundären (Phosphiten, Thioestern) Antioxidantien sowie UV-Stabilisatoren (HALS Hindered Amine – Lichtstabilisatoren) bieten Schutz vor thermischer Oxidation während der gesamten Verarbeitung und langfristiger Umweltzerstörung (UV, Hitze).

- Ruß:Unverzichtbarer UV-Schutz; eine gute Streuung ist von größter Bedeutung.

- Physischer Schutz:Die richtige Platzierung des Abdeckbodens (Vermeidung großer, kantiger Steine), die Verwendung von abschirmenden Geotextilien und die Minimierung der direkten Sonneneinstrahlung vor dem Abdecken verlängern die Lebensdauer des Trägers erheblich.

8. Die Zukunft: Innovation und Verfeinerung von HDPE-Geomembranen

Die Wissenschaft der HDPE-Geomembranen entwickelt sich ständig weiter:

- Verbesserte Harze: Entwicklung noch leistungsstärkerer Harze mit beschleunigter Niedertemperatur-Wirkleistung oder ESCR.

- Coextrusion: Schichten mit besonderen Eigenschaften (z. B. eine leitfähige Schicht für Leckagebereichsuntersuchungen – ASTM D7007 oder eine Abschirmschicht).

Erweiterte Texturierung: Optimierung von Bodenprofilen für größere Reibungswinkel an der Schnittstelle von Böden und Geokunststoffen, unerlässlich für die Hangstabilität.

- Nachhaltigkeit: Fokus auf Harzbeschaffung, Fertigungseffizienz und Recyclingmöglichkeiten am Ende der Lebensdauer.

9. Fazit

GEOSINCERE GeokunststoffeHDPE-Geomembranen sind weit mehr als einfache Kunststoffplatten. Sie sind technische Sicherheitsstrukturen, die auf fundierten Kenntnissen der Polymerwissenschaft, Fertigungspräzision, strenger Qualitätskontrolle und sorgfältiger Installation basieren. Ihre beispiellose Kombination aus chemischer Beständigkeit, mechanischer Festigkeit, Dichtigkeit und nachgewiesener Langlebigkeit untermauert ihre entscheidende Rolle beim Umweltschutz, der Verwaltung wichtiger Ressourcen und der Unterstützung industrieller Prozesse weltweit. Von den Tiefen von Deponien über die Weiten des Bergbaus bis hin zur unverzichtbaren Infrastruktur der Wasserwirtschaft bieten HDPE-Geomembranen den unverzichtbaren, dauerhaften Schutz, auf den sich die moderne Sicherheitstechnik stützt. Mit dem Fortschritt der Materialwissenschaft und den zunehmend komplexeren Anwendungsanforderungen werden sich HDPE-Geomembranen weiter anpassen und ihre Rolle als wichtige geosynthetische Lösung stärken.