Anti-Seepage-HDPE-Verbund-Geomembran für Tailing Bottom

Technische Parameter und Spezifikationen

Rohmaterial: Reines HDPE-Harz, Geotextil (PET/PP-Vliesstoff)

Dickenbereich: 1,0–3,0 mm (HDPE-Basis)

Verbundfestigkeit: ≥ 20–40 kN/m (basierend auf GSM)

Durchstoßfestigkeit: ≥ 1.500–3.500 N

Reißfestigkeit: ≥ 350–650 N

Permeabilitätskoeffizient: ≤ 1,0 × 10⁻¹⁴ cm/s

Rußgehalt: 2–3 % (UV-Schutz)

Schweißart: Heißkeilschweißen / Extrusionsschweißen

Normen: GRI-GM13, ASTM D6693, ISO 10319

Produktdefinition

Die Anti-Seepage HDPE Composite Geomembrane for Tailing Bottom ist eine mehrlagige geosynthetische Barriere, die hochdichtes Polyethylen mit verstärkten Geotextilien kombiniert, um langfristige Rückhalte-, Chemikalienbeständigkeits- und Anti-Permeations-Leistungen für Bergbau-Absetzbecken, Abfalldämme und stark belastete Industriebecken zu gewährleisten.

Technische Parameter und Spezifikationen

Rohmaterial: Reines HDPE-Harz, Geotextil (PET/PP-Vliesstoff)

Dickenbereich: 1,0–3,0 mm (HDPE-Basis)

Verbundfestigkeit: ≥ 20–40 kN/m (basierend auf GSM)

Durchstoßfestigkeit: ≥ 1.500–3.500 N

Reißfestigkeit: ≥ 350–650 N

Permeabilitätskoeffizient: ≤ 1,0 × 10⁻¹⁴ cm/s

Rußgehalt: 2–3 % (UV-Schutz)

Schweißart: Heißkeilschweißen / Extrusionsschweißen

Normen: GRI-GM13, ASTM D6693, ISO 10319

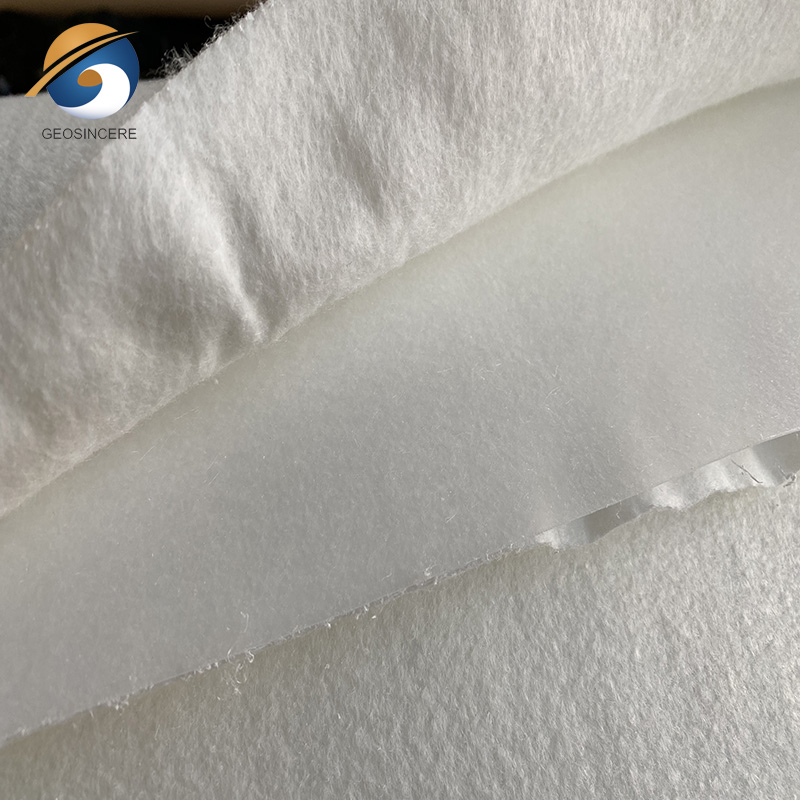

Struktur und Materialzusammensetzung

HDPE-Basisschicht:Primäre undurchlässige Barriere mit hoher Zugfestigkeit und chemischer Beständigkeit.

Verstärkte Geotextilschicht:Nadelgestanztes PET/PP sorgt für Drainage, Flexibilität und Durchstoßfestigkeit.

Thermische Verbindungsschnittstelle:Gewährleistet die langfristige Laminierungsstabilität auch unter hoher Belastung.

Oberflächenbehandlung:Entweder glatt oder strukturiert (verbesserte Reibung an Hängen).

Fertigungsprozess (Engineering-Workflow)

Harztrocknung und -filtration: HDPE-Granulat wird von Verunreinigungen befreit, um einen gleichmäßigen Schmelzflussindex zu gewährleisten.

Extrusionsfolienformung: HDPE wird bei 210–240 °C geschmolzen und durch eine Flachdüse auf kontrollierte Dicke extrudiert.

Kalandrieren & Abkühlen: Die Folie wird durch Stahlwalzen gekühlt, um die mechanischen Eigenschaften zu stabilisieren.

Geotextilverklebung: HDPE-Folie wird mittels Heißpressen oder Kleben mit einem PET/PP-Vliesstoff laminiert.

Texturierung (optional): Walzenprägung für rutschfeste Oberflächen, wie sie bei steilen Absetzbecken zum Einsatz kommen.

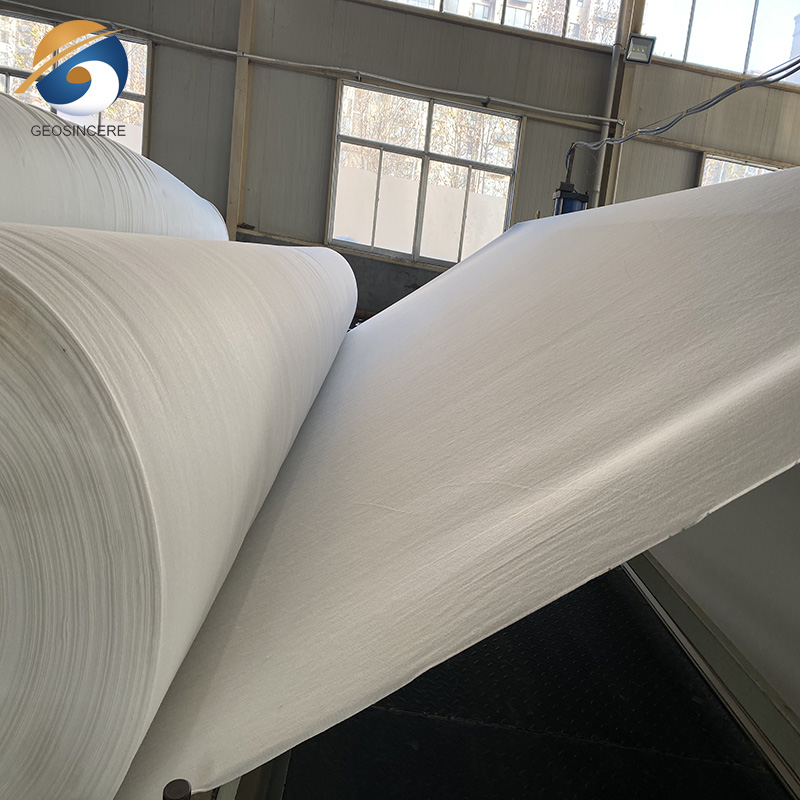

Automatisches Kantenschneiden und Aufwickeln: Die Rollen werden unter Spannungssteuerung geformt, um Faltenbildung zu vermeiden.

Qualitätsprüfung: Zugfestigkeits-, Reißfestigkeits-, Durchstoßfestigkeits-, Permeabilitäts- und Oxidationsinduktionszeittests (OIT).

Branchenvergleich

| Material | Permeabilität | Chemische Beständigkeit | Kosten | Typische Verwendung |

|---|---|---|---|---|

| HDPE-Verbundgeomembran | Sehr niedrig | Exzellent | Medium | Absetzbecken, Abfalldämme |

| Tonauskleidung (GCL) | Niedrig | Medium | Mittelhoch | Deponieabdeckungen |

| PVC-Geomembran | Medium | Medium | Niedrig | Landwirtschaftliche Teiche |

| EPDM-Gummiplatte | Medium | Hoch | Hoch | Wasserspiele |

Anwendungsszenarien

Bodenabdichtung von Bergbauabsetzbecken

Auffangung von Schlämmen bei der Mineralaufbereitung

Haufenlaugungsmatten

Industrielle Abwasserlagunen

Gefahrstoff-Eindämmungsbereiche

Mehrschichtige Barrieresysteme für EPC-Auftragnehmer

Zentrale Probleme und Lösungen

Problem 1: Langfristige chemische Belastung durch saure Abraumhalden.

Lösung: HDPE-Harz mit hohem OIT-Wert und 3 % Ruß für verbesserte Oxidationsbeständigkeit.Problemstelle 2: Durchstich durch scharfkantiges Gestein.

Lösung: Verbundkonstruktion mit 400–800 g/m² Geotextil zur Dämpfung von Aufprallkräften.Schmerzpunkt 3: Montageschäden beim Schweißen.

Lösung: Schweißnahtprüfungen nach ASTM D6392 vor Ort + Doppelnahtprüfung.Problempunkt 4: Rutschgefahr an Hängen und Böschungen.

Lösung: Strukturierte Geokunststoffdichtungsbahn + Reibungswinkel ≥ 28–32°.

Risikowarnungen und Risikominderungsmaßnahmen

Risiko:Unebenheiten im Untergrund verursachen eine Dehnung der Geokunststoffdichtungsbahn.

Schadensbegrenzung:Vor der Installation ist eine 95%ige Verdichtung und die Entfernung von Ablagerungen erforderlich.Risiko:UV-bedingte Degradation an nicht vergrabenen Abschnitten.

Schadensbegrenzung:Verwenden Sie 2–3 % Ruß und bedecken Sie den Boden innerhalb von 30 Tagen.Risiko:Schweißnahtversagen aufgrund niedriger Temperatur.

Schadensbegrenzung:Die Schweißtemperatur sollte je nach Dicke zwischen 350 und 450 °C liegen.Risiko:Chemische Unverträglichkeit mit bestimmten Auslaugungsprodukten.

Schadensbegrenzung:Führen Sie Kompatibilitätstests gemäß EPA-Methode 9090 durch.

Leitfaden für Beschaffung und Auswahl

Die Dicke des HDPE-Materials sollte wie folgt bestimmt werden: 1,5–2,0 mm für Standard-Abraumhalden; 2,5–3,0 mm für hochbelastete Bergbaudämme.

Wählen Sie das Geotextil-Feinheitsgewicht (GSM) zwischen 400 und 800 GSM, basierend auf den Anforderungen an Durchstoßfestigkeit und Hangstabilität.

Konformitätszertifizierungen prüfen: GRI-GM13, ISO-Zugversuche, OIT-Prüfberichte.

Oberflächenart angeben: Glatt für ebene Flächen, strukturiert für Hänge und Dämme.

Vor dem Masseneinsatz ist eine Prüfung der Schweißnähte im Doppelgleisverfahren erforderlich.

Lieferantenkapazität prüfen: Breite bis zu 8 m, automatische Extrusionslinien, QA-Labor.

Logistik prüfen: Rollengewicht, Containerbeladungsdichte und Kompatibilität der Abrollvorrichtungen vor Ort.

Beispiel für einen technischen Fall

Ein Bauunternehmen im Bergbau setzte für den Boden eines 1,8 Millionen m² großen Absetzbeckens in einer Kupfermine eine 2,0 mm dicke, wasserundurchlässige HDPE-Verbundgeomembran ein. Die 600 g/m² schwere Geotextilschicht reduzierte die Anzahl der Installationsfehler um 42 %, während das strukturierte HDPE die Hangstabilität um 30 % verbesserte. Die 24-monatige Überwachung nach der Inbetriebnahme ergab keine messbaren Leckagen, womit die Anforderungen der Bergbehörde hinsichtlich der Dichtheit erfüllt wurden.

FAQ

1. Welche Dicke wird für die Bodenabdichtung empfohlen?Typischerweise 1,5–2,5 mm, abhängig von der Belastung und der Einwirkung von Chemikalien.

2. Ist eine Geokunststoffdichtungsbahn aus HDPE-Verbundmaterial beständig gegen saure Abraumhalden?Ja, HDPE bietet eine ausgezeichnete chemische Beständigkeit gegenüber Säuren, Laugen und Salzen.

3. Ist eine strukturierte Geokunststoffdichtungsbahn erforderlich?Ja, für Hänge; es erhöht die Reibung und verhindert ein Abrutschen.

4. Welches Schweißverfahren wird empfohlen?Das Heißkeilschweißen wird aufgrund seiner Gleichmäßigkeit und Schnelligkeit bevorzugt.

5. Wie lange darf es dem Sonnenlicht ausgesetzt werden?Nur kurzfristig; bei langfristiger Exposition ist ein Schutz erforderlich.

6. Kann es mit GCL verwendet werden?Ja, Verbundbarrierensysteme sind im Bergbau weit verbreitet.

7. Welche typische Rollenbreite hat eine Rolle?5–8 Meter, abhängig von der Produktionslinie.

8. Wie prüft man die Festigkeit von Schweißnähten?Scher- und Schälprüfung nach ASTM D6392.

9. Ist eine Verbundgeomembran besser als eine einlagige HDPE-Membran?Es bietet eine verbesserte Durchstoßfestigkeit und Stabilität.

10. Ist es hitzebeständig?Geeignet für den Dauerbetrieb bei −40 °C bis 60 °C.

11. Beeinflusst Geotextil die Dichtigkeit?Nein; HDPE sorgt für Undurchlässigkeit, Geotextil für mechanischen Schutz.

CTA: Angebot oder technische Unterlagen anfordern

Für Projektspezifikationen, MSDS-Dateien, ASTM-Testberichte oder technische Muster von Anti-Sicker-HDPE-Verbundgeomembranen für Tailing Bottom wenden Sie sich bitte an unsere technische Vertriebsabteilung. Wir bieten Designunterstützung auf EPC-Ebene, maßgeschneiderte Dickenempfehlungen und optimierte Containerladelösungen für große Bergbauprojekte.

E-E-A-T Autorennachweise

Verfasst von einem erfahrenen Ingenieurberater für Geokunststoffe mit mehr als 12 Jahren Praxiserfahrung in den Bereichen Bergbau-Containment-Design, Geokunststoff-Qualitätsprüfung und Unterstützung von groß angelegten EPC-Projekten.

Referenzierte Institutionen: Geosynthetic Institute (GSI), International Geosynthetics Society (IGS).