Geosynthetische Membran-Abdichtung für Biogasfermenter

Herstellungsprozess

Geosynthetische Membranen, die für Biogasanlagen verwendet werden, werden unter kontrollierten industriellen Prozessen hergestellt, um eine gleichmäßige Dicke, chemische Stabilität und Gasdichtigkeit zu gewährleisten.

Technische Fertigungsschritte

Auswahl von neuem oder qualitätskontrolliertem Polymerharz

Präzise Dosierung von Stabilisatoren, Antioxidantien und UV-Inhibitoren

Hochtemperaturextrusion mittels Flachdüsen- oder Blasfolienanlagen

Online-Dicken- und Oberflächenprüfung

Kontrollierte Kühlung und spannungsregulierte Wicklung

Chargenprobenahme für mechanische und Permeabilitätsprüfungen

Kritische Qualitätskontrollpunkte

Konsistenz des Schmelzflussindexes von Polymeren

Gleichmäßige Verteilung der Additive

Prüfung der Gasdichtheit und Schweißbarkeit der Nähte

Produktdefinition

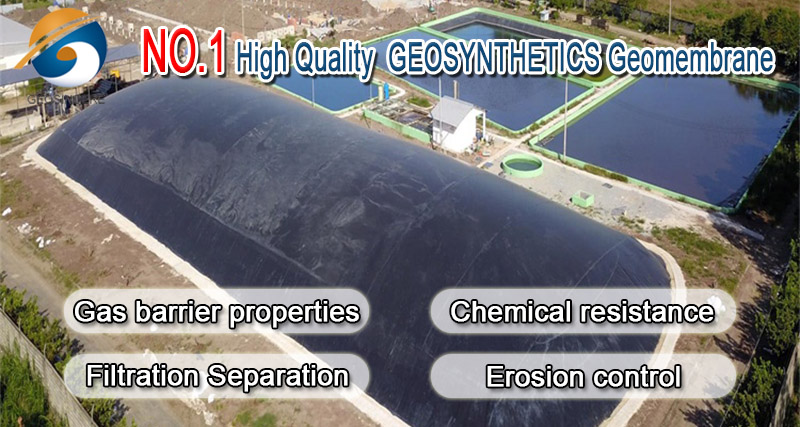

Eine geosynthetische Membranauskleidung für Biogasfermenter ist ein technisches Polymerbarrieresystem, das für die langfristige Undurchlässigkeit, Gasdichtigkeit und Chemikalienbeständigkeit von Anlagen zur anaeroben Vergärung organischer Abfälle und zur Biogasproduktion entwickelt wurde.

Technische Parameter und Spezifikationen

Die folgenden Spezifikationen spiegeln gängige Parameter für Auskleidungssysteme von Biogasfermentern wider. Die tatsächlichen Werte sollten je nach Fermentergröße, Zusammensetzung des Substrats, Betriebstemperatur und geltenden Normen festgelegt werden.

| Parameter | Typischer Wertebereich | Teststandard |

|---|---|---|

| Materialtyp | HDPE / LLDPE / fPP | ASTM / EN |

| Dicke | 1,0 mm – 2,5 mm | ASTM D5199 |

| Dichte (HDPE) | ≥ 0,94 g/cm³ | ASTM D1505 |

| Zugfestigkeit (Streckgrenze) | ≥ 15 MPa | ASTM D6693 |

| Dehnung beim Bruch | ≥ 600% | ASTM D6693 |

| Gasdurchlässigkeit | Extrem niedrig | ASTM D1434 |

| Betriebstemperatur | -40 °C bis +60 °C | Projektbasiert |

Struktur und Materialzusammensetzung

Eine geosynthetische Membran-Abdichtung für Biogasfermenter ist typischerweise Teil eines mehrschichtigen Abdichtungs- und Schutzsystems:

Primäre Geokunststoffdichtungsbahn– gasdichte und flüssigkeitsundurchlässige Barriere

Sekundärauskleidung (optional)– Redundanz für Hochrisiko- oder Großfermenter

Schutzschicht aus Geotextil– Durchstoß- und Abriebfestigkeit

Untergrundvorbereitungsschicht– verdichteter Boden oder Betonfundament

Schnittstelle zur Gassammlung– Schnittstelle zu Biogasleitungen und -armaturen

Herstellungsprozess

Geosynthetische Membranen, die für Biogasanlagen verwendet werden, werden unter kontrollierten industriellen Prozessen hergestellt, um eine gleichmäßige Dicke, chemische Stabilität und Gasdichtigkeit zu gewährleisten.

Technische Fertigungsschritte

Auswahl von neuem oder qualitätskontrolliertem Polymerharz

Präzise Dosierung von Stabilisatoren, Antioxidantien und UV-Inhibitoren

Hochtemperaturextrusion mittels Flachdüsen- oder Blasfolienanlagen

Online-Dicken- und Oberflächenprüfung

Kontrollierte Kühlung und spannungsregulierte Wicklung

Chargenprobenahme für mechanische und Permeabilitätsprüfungen

Kritische Qualitätskontrollpunkte

Konsistenz des Schmelzflussindexes von Polymeren

Gleichmäßige Verteilung der Zusatzstoffe

Prüfung der Gasdichtheit und Schweißbarkeit der Nähte

Branchenvergleich

| Materialtyp | Gasdichtheit | Chemische Beständigkeit | Flexibilität | Typische Anwendung |

|---|---|---|---|---|

| HDPE-Geomembran | Exzellent | Exzellent | Mäßig | Große industrielle Fermenter |

| LLDPE-Geomembran | Sehr gut | Sehr gut | Hoch | Komplexe Formen, Lagunen |

| fPP-Geomembran | Gut | Gut | Hoch | Landwirtschaftliche Fermenter |

| Betontank | Variable | Beschränkt | Niedrig | Starre Fermenter |

Anwendungsszenarien

Geosynthetische Membran-Abdichtungsfolien für Biogasanlagen finden breite Anwendung bei:

EPC-Auftragnehmer für Projekte im Bereich erneuerbarer Energien

Entwickler und Betreiber von Biogasanlagen

Umweltingenieurbüros

Händler und Importeure von Geokunststoffen

Kernprobleme und technische Lösungen

1. Biogasleckage

Lösung: Auswahl von Geomembranen mit geringer Durchlässigkeit und qualifizierte Nahtverschweißung.

2. Chemischer Abbau

Lösung: Verwendung von chemisch beständigen Polymeren, die für organische Säuren und Sulfide geeignet sind.

3. Thermische Ausdehnungsspannung

Lösung: Flexible Auskleidungsmaterialien und Berücksichtigung der thermischen Ausdehnung.

4. Installationsschäden

Lösung: Schützende Geotextilschichten und strenge Installationsprotokolle.

Risikowarnungen und Empfehlungen zur Risikominderung

Eine unsachgemäße Untergrundvorbereitung kann zu einer Durchstoßung des Liners führen.

Unqualifiziertes Schweißen kann zu langfristigen Gasleckagen führen.

Unzureichender UV-Schutz beschleunigt die Hautalterung

Die Nichtbeachtung der chemischen Kompatibilität birgt das Risiko einer Membranschädigung.

Leitfaden für Beschaffung und Auswahl

Fermentertyp, Volumen und Betriebsbedingungen definieren

Geeignetes Membranmaterial und geeignete Membrandicke auswählen

Bestätigung der Einhaltung internationaler Standards

Überprüfung der Qualitätskontrolldokumentation des Herstellers

Laborberichte und Proben anfordern

Installationsunterstützung und Kundendienst bewerten

Technischer Anwendungsfall

In einem groß angelegten landwirtschaftlichen Biogasprojekt wurde eine 1,5 mm dicke LLDPE-Geokunststoffmembran als Dichtungsschicht in einem abgedeckten Lagunenfermenter mit einem Fassungsvermögen von 60.000 m³ installiert. Das System zeigte im Dauerbetrieb unter mesophilen Bedingungen eine stabile Gasdichtigkeit und chemische Beständigkeit.

Häufig gestellte Fragen (FAQ)

F1:Welches Material eignet sich am besten für die Auskleidung von Biogasanlagen?

A: HDPE oder LLDPE, je nach Flexibilität und Größe.Erbrechen:Welche Dicke wird üblicherweise verwendet?

A: Typischerweise 1,0–2,0 mm.Kz:Sind Geokunststoffdichtungsbahnen beständig gegen Biogaschemikalien?

A: Ja, wenn sie richtig ausgewählt sind.CC:Wie werden Nähte geprüft?

A: Luftdruck- oder Vakuumprüfung.F5:Ist UV-Beständigkeit erforderlich?

A: Ja, für Anwendungen mit sichtbarer Oberfläche.6Können Auskleidungen vor Ort repariert werden?

A: Ja, mittels Extrusionsschweißen.7Wie hoch ist die zu erwartende Nutzungsdauer?

A: 20–40 Jahre, je nach Bedingungen.Richter:Sind doppelte Einlagen notwendig?

A: Für Hochrisiko- oder Großfermenter.F9:Ist eine Inspektion durch Dritte empfehlenswert?

A: Sehr empfehlenswert.F10:Welche Dokumente müssen vorgelegt werden?

A: Qualitätskontrollberichte, Prüfzertifikate und Installationsrichtlinien.

Angebot oder technische Dokumentation anfordern

Für Preisinformationen, technische Datenblätter, Materialmuster oder projektspezifische technische Unterstützung im Zusammenhang mit geosynthetischen Membran-Containment-Linern für Biogasfermenter werden formelle Beschaffungsanfragen empfohlen.

Fachkompetenz des Autors und Branchenexpertise

Dieser Artikel wurde von einem Spezialisten für Geokunststoffe und Infrastruktur für erneuerbare Energien verfasst, der über mehr als 15 Jahre Erfahrung in der Membranherstellung, der Entwicklung von Biogasspeichersystemen und der Durchführung internationaler EPC-Projekte verfügt.