Was ist eine Polyethylen-Geomembran und wie funktioniert sie?

In unserer heutigen Zeit, in der der Fokus auf der Reduzierung unserer Umweltbelastung und dem Aufbau widerstandsfähiger Infrastrukturen liegt, sind es oft die technischen Materialien, die im Stillen – oft unbemerkt – einen entscheidenden Beitrag zum Schutz unserer Gewässer, Böden und anderer Ressourcen leisten. Polyethylen-Geomembranen sind ein solches Beispiel: eine synthetische Dichtungsbahn, die sich zu einem unverzichtbaren Bestandteil des Umwelt- und Geotechnik-Ingenieurwesens entwickelt hat. Doch was genau ist das, und vor allem: Wie funktioniert sie? Dieser Artikel erläutert Zusammensetzung, Herstellung und Funktionsweise von Polyethylen-Geomembranen und trägt so zum Verständnis ihrer weltweiten Beliebtheit als Dichtungsmaterial bei.

1. Polyethylen-Geomembran: Eine kurze Einführung

Vereinfacht ausgedrückt ist eine Geokunststoffdichtungsbahn eine Polymerfolie, die gas- und flüssigkeitsundurchlässig ist und somit als Barriere die Migration von Flüssigkeiten oder Dämpfen in einem System, einer Struktur oder einem Projekt kontrolliert. „Polyethylen“ im Namen gibt die Art des verwendeten Kunststoffs an. Polyethylen (PE) ist der weltweit am häufigsten verwendete Kunststoff. Man findet ihn beispielsweise in Plastiktüten und Shampooflaschen. HDPE-Membranen unterscheiden sich jedoch grundlegend von solchen Alltagsgegenständen. Sie sind speziell entwickelt und hergestellt, um besonders verschleißfest und widerstandsfähig gegenüber Umwelteinflüssen zu sein.

Eine HDPE-Geomembran ist ein hochwertiges, flächiges Produkt aus Polyethylenharz mit einer typischen Dicke von 0,5 mm bis 3,0 mm (20 bis 120 mils). Ihre Hauptaufgabe besteht darin, eine Barriere zu bilden, die Flüssigkeiten und Gase über einen sehr langen Zeitraum undurchdringlich macht. Sie ist zwar flexibel und dehnbar, bietet aber keine strukturelle Festigkeit. Daher dient sie als durchgehendes Dichtungssystem, das den Fluss von Flüssigkeiten und Gasen verhindert.

2. Der Polyethylen-Geomembran-Rohstoff: Verwendete Polyethylen-Arten

Ehrlich gesagt eignet sich nicht jedes Polyethylen zur Herstellung von Geokunststoffdichtungsbahnen aus Polyethylen hoher Dichte. Bestimmte Varianten sind je nach Dichte, Molekularstruktur oder Verzweigungsgrad der enthaltenen Polymere gut geeignet.

2.1 Polyethylen hoher Dichte (HDPE)

Dies ist das beliebteste und am häufigsten verwendete Material für die Herstellung von HDPE-Geomembranen. HDPE besitzt eine Molekülkette mit sehr wenigen Verzweigungen, ist daher schwerer und hochkristallin. Dadurch weist es eine hervorragende chemische Beständigkeit, eine hohe Zugfestigkeit und vor allem eine sehr gute UV-Beständigkeit auf. HDPE-Geomembranen sind das primäre Material für die Abdichtung von Deponien, Haldenlaugungsbecken und Stauseeabdeckungen, da sie ihre Eigenschaften auch unter extremen Bedingungen über lange Zeiträume beibehalten.

2.2 Lineares Polyethylen niedriger Dichte (LLDPE)

LLDPE besitzt kurze, unkontrollierbar an der linearen Trägerstruktur befestigte Verzweigungen. Dadurch ist die Struktur im Vergleich zu HDPE deutlich flexibler und dehnbarer. LLDPE-Geomembranen sind sehr anpassungsfähig und funktionieren daher auch bei Setzungsunterschieden einwandfrei. Zudem weisen sie eine ausgezeichnete Durchstoßfestigkeit auf. Aus diesem Grund werden sie vorwiegend für Zierteiche, Deponieabdeckungen und Kanalauskleidungen eingesetzt, wo sowohl Flexibilität als auch Beständigkeit gegen Spannungsrisse erforderlich sind.

2.3 Polyethylen sehr niedriger Dichte (VLDPE)

VLDPE bietet eine noch höhere Flexibilität und Dehnbarkeit als LLDPE. Es wird hauptsächlich bei der Herstellung mehrschichtiger, coextrudierter Geokunststoffdichtungsbahnen eingesetzt, bei denen extreme Anpassungsfähigkeit eine der Hauptanforderungen ist.

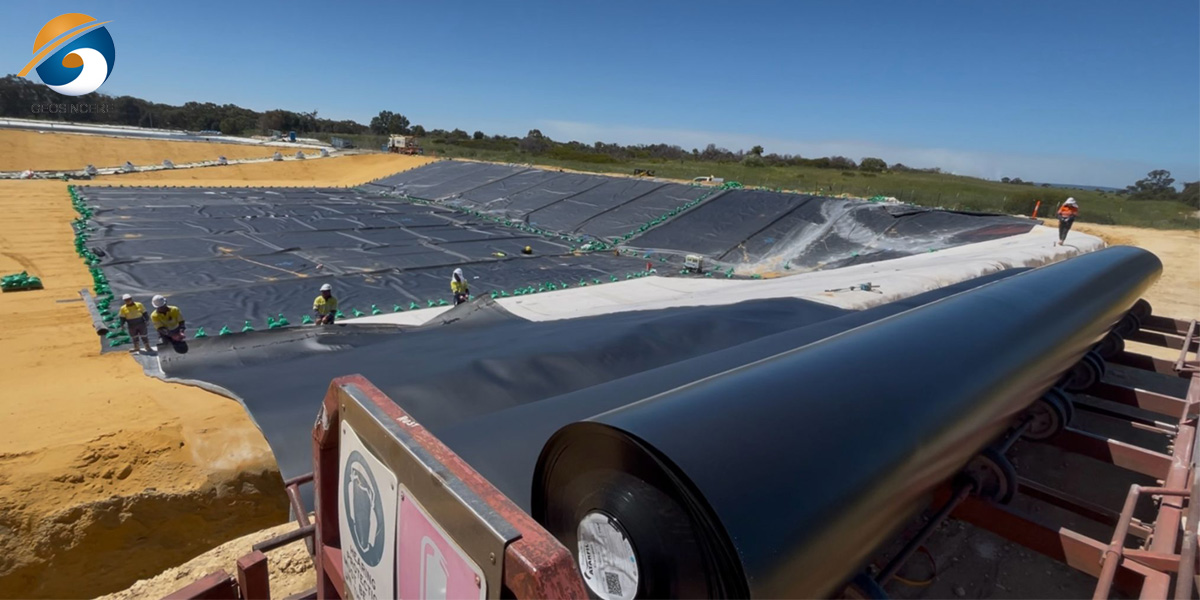

3. Herstellung: Vom Harz zur robusten Polyethylen-Geomembran

Polyethylen-Granulat durchläuft einen aufwendigen industriellen Prozess, um zu einer gleichmäßigen und robusten Geokunststoffdichtungsbahn zu gelangen. Die beiden wichtigsten Technologien sind:

3.1 Flachstrangpressen (auch Blechstrangpressen genannt)

Das geschmolzene Polyethylen wird mittels einer Schnecke durch eine Düse gepresst, die die Folie formt. Anschließend durchläuft das Extrusionsmaterial Kühlwalzen oder ein Wasserbad, um zu erstarren.

Ein solches System bietet die Möglichkeit, entweder glatte oder strukturierte Oberflächen herzustellen.

3.2 Blasfolienextrusion

Die überwiegende Mehrheit der HDPE- und viele LLDPE-Geomembranen werden mit diesem Verfahren hergestellt. Zunächst wird geschmolzenes Polyethylen durch eine kreisförmige Düse gepresst, wodurch ein durchgehender Schlauch entsteht. Dieser Schlauch wird anschließend mit Luft aufgeblasen (ähnlich einem großen Ballon), wodurch er radial gedehnt und gleichzeitig nach oben gezogen wird. Dadurch richten sich die Polymermoleküle in zwei Richtungen aus, was zu einer deutlichen Erhöhung der Zugfestigkeit und der Beständigkeit gegen Spannungsrisse der Geomembran führt. Im nächsten Schritt wird der aufgeblasene Schlauch abgeflacht und gefaltet. Mithilfe speziell entwickelter Kühlwalzen kann in diesem Stadium eine Texturierung aufgebracht werden.

Die Texturierung – die Erzeugung einer rauen Oberfläche – ist ein wichtiges, wegweisendes Merkmal. Eine texturierte Schicht kann durch Koextrusion aufgebracht oder während des Abkühlens durch Polymerspray aufgesprüht werden. Die Grenzflächenreibung (Scherfestigkeit) zwischen der HDPE-Dichtungsbahn und dem Boden bzw. den Geokunststoffen wird durch die Texturierung erheblich erhöht, was zu einer höheren Hangstabilität führt.

4. Wie funktioniert Polyethylen-Geomembran? Die Funktionsprinzipien der Barrierewirkung

Eine Polyethylen-Geomembran ist kein Zaubertrick, sondern funktioniert aufgrund der physikalischen und chemischen Eigenschaften des Materials. Ihrer Funktionsweise liegen einige wichtige Prinzipien zugrunde:

4.1 Undurchlässigkeit und Diffusionswiderstand:

Ihre wichtigste Funktion ist die Barrierefunktion. Vereinfacht gesagt ist Polyethylen ein festes, wasserabweisendes Polymer. Es besitzt zwar auch Bodenporen, aber eine hochwertige Geokunststoffdichtungsbahn ist porenfrei. Ihre Wasserdampfdurchlässigkeit wird anhand ihrer sehr niedrigen Wasserdampfdurchlässigkeit gemessen. Sie bildet im Prinzip eine durchgehende, monolithische Barriere. Flüssigkeiten können sie nicht durchdringen, da keine Kanäle vorhanden sind. Gelöste Schadstoffe (z. B. Schwermetalle oder Salze) können nicht durch Advektion (Massenströmung) transportiert werden. Selbst Luft- und Wasserdampfmoleküle können das dichte Polymer nur sehr langsam und mit einer messbaren Geschwindigkeit durchdringen, was insbesondere für Deponiegassysteme von Bedeutung ist.

4.2 Chemische Beständigkeit und Kompatibilität:

Hier zeigt Polyethylen, insbesondere HDPE, seine herausragenden Eigenschaften. Seine langkettige, gesättigte Kohlenwasserstoffstruktur ist unpolar und inert. Daher ist HDPE-Membran beständig gegen nahezu alle Chemikalien sowie gegen die in Bergbau und Landwirtschaft vorkommenden Säuren, Laugen und Salze. Vor Beginn eines jeden Projekts wird ein chemischer Verträglichkeitstest durchgeführt, um festzustellen, ob die Geokunststoffdichtungsbahn nach längerem Kontakt mit den darin enthaltenen Flüssigkeiten beschädigt wird, aufquillt oder an Festigkeit verliert. Auf diese Weise wird die langfristige Trennung von hochgiftigem Sickerwasser vom Grundwasser gewährleistet.

4.3 Mechanische Integrität unter Belastung:

Wenn die Barriere reißt, durchstochen oder bis zum Versagen gedehnt wird, ist sie nutzlos. Polyethylen-Geomembranen funktionieren im Wesentlichen aufgrund ihrer ausgewogenen mechanischen Eigenschaften:

4.3.1 Zugfestigkeit und Dehnung

Sie sind in der Lage, den durch ungleichmäßiges Setzen oder Verlegen entstehenden Zugkräften standzuhalten. HDPE zeichnet sich durch hohe Festigkeit und moderate Dehnung aus, während LLDPE zwar eine geringere Festigkeit, aber eine deutlich höhere Dehnung aufweist, wodurch das Material eher nachgibt als bricht.

4.3.2 Durchstoß- und Reißfestigkeit

Die glatte HDPE-Geomembran sollte Beschädigungen durch scharfkantige Steine oder Bauschutt im Untergrund standhalten können. Dies hängt von der Polymerart, ihrer Dicke und dem Einsatz von schützenden Geotextilien ab. Sie wirkt wie eine Schutzschicht und verteilt die Punktlasten.

4.3.3 Beständigkeit gegen Spannungsrisse (SCR)

Dies ist für HDPE von entscheidender Bedeutung. Spannungsrisskorrosion ist ein sprödes, verzögertes Versagen unter Zugbelastung in chemischer Umgebung. Modernes, harzgeeignetes HDPE mit hohem SCR-Wert ist so konzipiert, dass es dieser Spannungsrisskorrosion widersteht und somit auch in anspruchsvollen, beengten Installationen langfristige Stabilität gewährleistet.

4.4 Umweltbeständigkeit:

Eine Geokunststoffdichtungsbahn muss 20, 50 oder sogar über 100 Jahre lang funktionieren. Dies wird erreicht durch:

4.4.1 UV-Stabilisierung

Dem Harz wird Ruß (typischerweise 2-3%) zugesetzt, der als starker UV-Absorber und Antioxidans wirkt und die Polymerketten vor photooxidativer Zersetzung durch Sonnenlicht schützt.

4.4.2 Thermische Stabilität

Polyethylen weist einen breiten Einsatztemperaturbereich auf. Es bleibt in kalten Klimazonen flexibel und behält seine Festigkeit auch in heißen Klimazonen. Sein hoher Wärmeausdehnungskoeffizient wird durch eine geeignete Konstruktion (einschließlich der Berücksichtigung von Falten) und Verankerung ausgeglichen.

4.4.3 Biologische Inertheit

Es dient weder Mikroben, Pilzen noch Wurzeln als Nahrungsquelle und verhindert so den biologischen Abbau.

4.5 Der Systemansatz: Verbinden und Integrieren

Eine Geokunststoffdichtungsbahn funktioniert als System, nicht nur als Ansammlung einzelner Rollen. Das kritischste Element ist die Feldnaht. Die Paneele werden vor Ort mittels thermischer Schweißverfahren verbunden.

4.5.1 Doppeltes Heißkeilfalzen

Ein heißer Keil schmilzt zwei übereinanderliegende Bleche, die anschließend sofort durch Walzen zusammengepresst werden, wodurch zwei parallele Nähte mit einem Luftkanal für zerstörungsfreie Prüfungen entstehen.

4.5.2 Extrusionsnaht

Ein Band aus geschmolzenem PE wird über die Kante oder zwischen zwei übereinanderliegende Platten extrudiert und verbindet diese so miteinander.

Eine fachgerecht ausgeführte Naht ist genauso fest und undurchlässig wie die darunterliegende Folie und bildet eine durchgehende, monolithische Barriere. Die Polyethylen-Dichtungsbahnen hoher Dichte (HDPE) wirken zudem mit anderen Geokunststoffen (wie Geotextil-Dämmschichten, Dränage-Geonetzen und Geogittern) sowie dem Untergrund zusammen und bilden so ein vollständiges, stabiles Abdichtungssystem.

5. Anwendungsbereiche von Polyethylen-Geomembranen: Wo die Arbeit erledigt wird

Am besten lässt sich die Funktionsweise anhand der Anwendungsgebiete veranschaulichen:

5.1 Mülldeponien

Dient als primäre Bodenabdichtung und Endabdeckung, isoliert Siedlungsabfälle und gefährliche Abfälle von der Umgebung, verhindert das Eindringen von Sickerwasser und kontrolliert Deponiegase.

5.2 Bergbau

Linienförmige Haufenlaugungsbecken für die Kupfer-/Goldgewinnung und Absetzbecken, die hochsaure oder alkalische Prozesslösungen (gesättigte Laugungslösung) enthalten, um die lokalen Wasserressourcen zu schützen.

5.3 Wassereinsparung

Auskleidung von Kanälen, Stauseen und Zierteichen zur Verhinderung von Versickerungsverlusten – eine in ariden Regionen entscheidende Technologie.

5.4 Aquakultur

Erschafft saubere, kontrollierte Auffangbecken für die Fisch- und Garnelenzucht.

5.5 Zivile Infrastruktur

Wird in Tunnel- und Straßenentwässerungsschichten sowie als Dampfsperre unter Gebäudedecken verwendet.

Abschluss

Shandong Geosino New Material Co., Ltd. (GEOSINCERE GeokunststoffeDie Polyethylen-Geomembran funktioniert nicht durch komplexe Mechanik, sondern durch die elegante Anwendung eines Materials, das für passive, widerstandsfähige Barriereeigenschaften entwickelt wurde. Ihre Funktion ist ein harmonisches Zusammenspiel von Undurchlässigkeit, chemischer Beständigkeit, mechanischer Festigkeit und Umweltbeständigkeit, das durch präzise Fertigung und sorgfältige Installation erreicht wird. Vom Schutz unseres Grundwassers unter Müllbergen bis hin zur Erhaltung kostbaren Süßwassers in Trockengebieten ist die Polyethylen-Geomembran eine grundlegende Technologie des modernen Umweltschutzes. Sie ist ein Beweis menschlichen Erfindungsgeistes – aus einem einfachen Polymer wird ein widerstandsfähiger Schutzschild geschaffen, der die Erde, auf der wir leben, bewahrt.