Material für die Deponieabdichtung

Herstellungsprozess

Polymerextrusion:HDPE/LLDPE-Harz wird geschmolzen und durch eine Flachdüse extrudiert.

Kalender:Die Filmdicke wurde innerhalb einer Toleranz von ±0,05 mm kontrolliert.

Texturierung (optional):Einseitige oder beidseitige Reibungsverstärkung.

Kühlung & Trimmen: Dimensionskontrolle für Walzenbreiten von 7–8 m.

Rollenwicklung: Gleichmäßige Spannung, um Falten während der Installation zu vermeiden.

Werksprüfung: Zugfestigkeit, OIT, Rußdispersion gemäß GM13.

Anmerkung der Ingenieure: Schweißbarkeit und Oxidationsbeständigkeit sind die beiden wichtigsten Qualitätskriterien für Deponieabdichtungsmaterialien.

Prägnante Definition

Deponieabdichtungsmaterialien sind speziell entwickelte Geokunststoffdichtungsbahnen und -komponenten, die das Eindringen von Sickerwasser in Hausmüll- und Industrieabfalldeponien verhindern. Sie sind auf langfristige chemische Beständigkeit und hydraulische Abdichtung ausgelegt und gewährleisten so die Umweltsicherheit für Generalunternehmer, Deponiebetreiber und die Einhaltung gesetzlicher Vorschriften bei Infrastrukturprojekten.

Technische Parameter & Spezifikationen

| Parameter | Typische Spezifikation |

|---|---|

| Materialtyp | HDPE, LLDPE, GCL-Verbundwerkstoff, geotextilkaschierte Auskleidungen |

| Dickenbereich | 1,0–2,5 mm (Geomembran) |

| Zugfestigkeit | ≥ 25 kN/m |

| Durchstoßfestigkeit | ≥ 600 N |

| Chemische Beständigkeit | Verträglich mit Sickerwasser aus Siedlungsabfällen, Säuren und Laugen |

| Permeabilitätskoeffizient | ≤ 1,0 × 10⁻¹⁴ m/s (1,5–2,0 mm HDPE) |

| Rußgehalt | 2–3 % für UV-Schutz |

| Lebensdauer | Mindestens 50 Jahre unter Deponiebedingungen |

| Standardkonformität | GM13, ISO 13491, ASTM D6693 |

Struktur und Materialzusammensetzung

Primäre Geokunststoffdichtungsschicht:Glatte/strukturierte Platten aus HDPE oder LLDPE für die Behälterherstellung.

Bentonitschicht (GCL):Natriumbentonit sorgt für selbstabdichtende hydraulische Eigenschaften.

Geotextil-Rückseite:Nadelvliesstabilisierung und mechanischer Schutz.

Entwässerungs-Geokomposit:HDPE-Kerngitter + Geotextil-Filterschicht zur Sickerwasserentfernung.

Schützende Bodenschicht:Typischerweise 300–500 mm verdichtete Bodenüberdeckung.

Herstellungsprozess

Polymerextrusion:HDPE/LLDPE-Harz wird geschmolzen und durch eine Flachdüse extrudiert.

Kalender:Die Filmdicke wurde innerhalb einer Toleranz von ±0,05 mm kontrolliert.

Texturierung (optional):Reibungsverstärkung ein- oder beidseitig.

Kühlung & Trimmen:Maßkontrolle für Rollenbreite 7–8 m.

Rollenwicklung:Gleichmäßige Spannung, um Faltenbildung bei der Montage zu vermeiden.

Werksprüfung:Zugfestigkeit, OIT, Rußdispersion pro GM13.

Anmerkung der Ingenieure: Schweißbarkeit und Oxidationsbeständigkeit sind die beiden wichtigsten Qualitätskriterien für Deponieabdichtungsmaterialien.

Branchenvergleich

| Material | Permeabilität | Chemische Beständigkeit | Kosten | Lebensdauer |

|---|---|---|---|---|

| HDPE-Geomembran | Sehr niedrig | Exzellent | Medium | über 50 Jahre |

| LLDPE-Geomembran | Sehr niedrig | Exzellent | Medium | über 40 Jahre |

| GCL (Bentonit) | Niedrig | Medium | Mittel–Hoch | 30+ Jahre |

| Verdichtete Tonauskleidung | Mäßig | Medium | Hoch (Arbeit) | Variable |

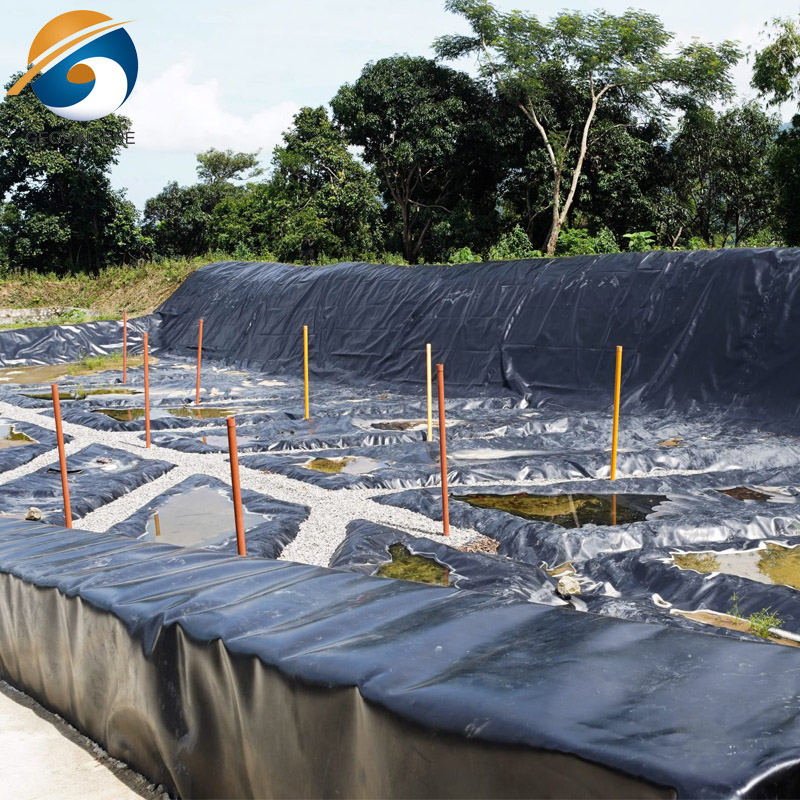

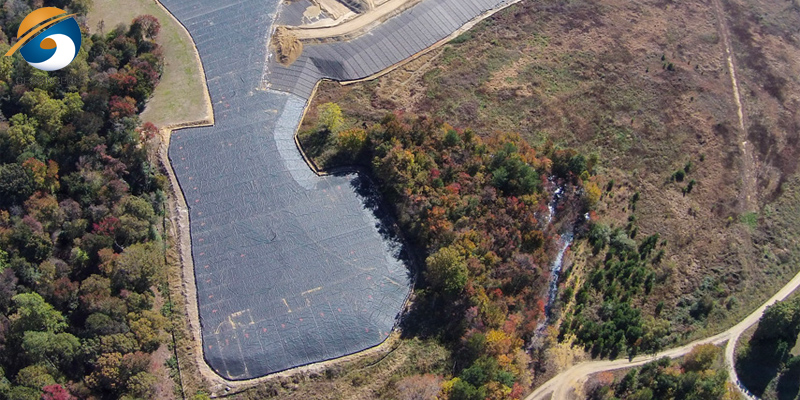

Anwendungsszenarien

Deponien für Siedlungsabfälle (Zellen-Basisabdichtung + Abdeckung)

Standorte zur Eindämmung von Industrieabfällen

Anlagen zur Stabilisierung gefährlicher Abfälle

Bergbau-Absetzbecken und Haufenlaugungsanlagen

Abwasserverdunstungsteiche und Rückhaltebecken

Speziell entwickelte Deponieerweiterungsschichten für EPC-Verträge

Kernprobleme und technische Lösungen

Risiko der Sickerwassermigration:Mehrschichtiges Geokunststoffdichtungssystem mit einer Durchlässigkeit von ≤ 1,0 × 10⁻¹⁴ m/s.

UV-bedingte Degradation während der Installation:Ruß und antioxidative OIT-Verstärkung.

Schweißfehler an den Verbindungen:Doppelspuriges Heißkeilschweißen + Scher-/Schälprüfungen vor Ort.

Differenzabrechnung:Flexibles LLDPE oder texturiertes HDPE für erhöhte Dehnbarkeit (>700%).

Risikowarnungen und Hinweise zur Risikominderung

Bei Windgeschwindigkeiten über 25 km/h darf die Installation nicht erfolgen, um ein Abheben der Membran zu vermeiden.

Vermeiden Sie es, Walzen über Kies oder scharfkantige Zuschlagstoffe zu ziehen.

Führen Sie an allen Nähten eine obligatorische Funkenprüfung oder eine Vakuumprüfung durch.

Chemische Verträglichkeit für Sickerwasser aus Industriedeponien prüfen.

Leitfaden für Beschaffung und Auswahl (≥6 Schritte)

Definition der Deponiekategorie (Hausmüll, Industrieabfälle, gefährliche Abfälle) und der entsprechenden regulatorischen Standards.

Die Membrandicke sollte anhand der Zelltiefe und der mechanischen Belastung ausgewählt werden.

Für jede Charge ein GM13- oder gleichwertiges Qualitätskontrollzertifikat anfordern.

Prüfen Sie die Ergebnisse des OIT-Alterungstests auf Langzeitstabilität.

Die Schweißbarkeit wird durch Prüfung der Harzrezeptur und der Rußdispersion beurteilt.

Fordern Sie technische Unterstützung vor Ort für Schweißarbeiten, Prüfungen und die Dokumentation der Qualitätssicherung an.

Referenz für technische Fälle

Bei einem Erweiterungsprojekt einer 210.000 m² großen kommunalen Deponie kam eine 2,0 mm dicke HDPE-Membran mit GCL-Beschichtung zum Einsatz. Die Schweißarbeiten vor Ort bestanden alle zerstörenden Prüfungen (ASTM D6392), und die Leckageprüfung über sechs Monate ergab keine messbare Infiltration. Der Generalunternehmer berichtete von einer 18%igen Reduzierung der Installationszeit dank optimierter Rollenbreite und Nahtführung.

FAQ

Welche Dicke wird empfohlen? — 1,5–2,0 mm HDPE für die Fundamente von Hausmülldeponien.

Ist eine strukturierte Geokunststoffdichtungsbahn erforderlich? — Ja, bei Hangneigungen > 1:3.

Kann GCL verdichteten Lehm ersetzen? — Ja, wenn nur begrenzt Boden zur Verfügung steht.

Wie lange hält das Material der Deponieabdichtung? – Unter kontrollierten Bedingungen über 50 Jahre.

Ist HDPE für gefährliche Abfälle geeignet? — Ja, sofern es den GM13-Standards entspricht.

Welches Schweißverfahren wird bevorzugt? — Heißkeil-Doppelnahtschweißen.

Welche Rollenbreite ist üblicherweise erforderlich? — 7–8 m für eine effiziente Installation.

Hat die Temperatur Einfluss auf das Schweißen? — Ja, der ideale Bereich liegt bei 260–320°C.

Können Dichtungsbahnen mit Sickerwassersammelsystemen verwendet werden? — Ja, in Kombination mit Dränage-Geokompositen.

Benötigen Geokunststoffdichtungsbahnen einen schützenden Boden? — Typischerweise 300–500 mm, um Beschädigungen zu vermeiden.

Angebot anfordern / Technische Dokumente / Konstruktionsmuster

Für Preisinformationen zu Deponieabdichtungsmaterialien, technische Zeichnungen, Dokumente zur Einhaltung gesetzlicher Vorschriften und Hinweise zum Schweißen vor Ort wenden Sie sich bitte an unser technisches Vertriebsteam, um projektbezogene Unterstützung zu erhalten.

E-E-A-T Autoren-Akkreditierungserklärung

Dieser Artikel wurde von einem technischen Redakteur im Bereich Umwelttechnik mit über 10 Jahren Erfahrung in den Bereichen Qualitätskontrollprüfungen von Geokunststoffen, Überprüfung von Deponieplanungen und Beschaffungsberatung für EPC-Auftragnehmer und Abfallwirtschaftsbehörden verfasst.

Unternehmensprofil