Deponie für Geomembran-Auskleidung

Aufgrund strengerer Umweltvorschriften und steigender Abfallmengen nimmt die weltweite Nachfrage nach Deponiesystemen mit Geomembran-Auskleidung stetig zu. Die Branche hat einen bemerkenswerten Wandel hin zu technischen Barrierematerialien beobachtet, die strengere Compliance-Anforderungen internationaler Standards erfüllen sollen. Der zunehmende Einsatz von Geomembran-Auskleidungen in kommunalen Abfallentsorgungsanlagen, Bergbaurückständen, der Eindämmung von Industrieabfällen und Sondermüllzellen spiegelt die wachsende Bedeutung der langfristigen Umweltsicherheit wider.

Der Markt für Geokunststoffe verzeichnete in den letzten fünf Jahren ein kontinuierliches Wachstum, begünstigt durch Infrastrukturinvestitionen in Entwicklungsländern, die Modernisierung veralteter Deponiesysteme in etablierten Märkten und die Ausweitung der Anwendungsbereiche über Deponien hinaus. Angesichts der verstärkten Kontrollen von Deponiebetreibern hinsichtlich Grundwasserverschmutzung und Sickerwasserkontrolle sind Geokunststoffdichtungsbahnen zu einem unverzichtbaren Bestandteil moderner Abfallwirtschaftsinfrastruktur geworden.

Globale Marktlandschaft für Geomembran-Abdichtungssysteme für Deponien

Angetrieben durch verschärfte Umweltauflagen und steigende Abfallmengen wächst die weltweite Nachfrage nach Geokunststoffdichtungsbahnen für Deponien stetig. Die Branche verzeichnet einen deutlichen Trend hin zu speziell entwickelten Barrierematerialien, die den strengeren Anforderungen internationaler Normen gerecht werden. Der zunehmende Einsatz von Geokunststoffdichtungsbahnen in kommunalen Abfallentsorgungsanlagen, Bergbauhalden, Industrieabfalllagern und Sondermülldeponien spiegelt den wachsenden Fokus auf langfristige Umweltsicherheit wider.

Der Markt für Geokunststoffe verzeichnete in den letzten fünf Jahren ein kontinuierliches Wachstum, begünstigt durch Infrastrukturinvestitionen in Entwicklungsländern, die Modernisierung veralteter Deponiesysteme in etablierten Märkten und die Ausweitung der Anwendungsbereiche über Deponien hinaus. Angesichts der verstärkten Kontrollen von Deponiebetreibern hinsichtlich Grundwasserverschmutzung und Sickerwasserkontrolle sind Geokunststoffdichtungsbahnen zu einem unverzichtbaren Bestandteil moderner Abfallwirtschaftsinfrastruktur geworden.

Technische Struktur und Konstruktionszusammensetzung

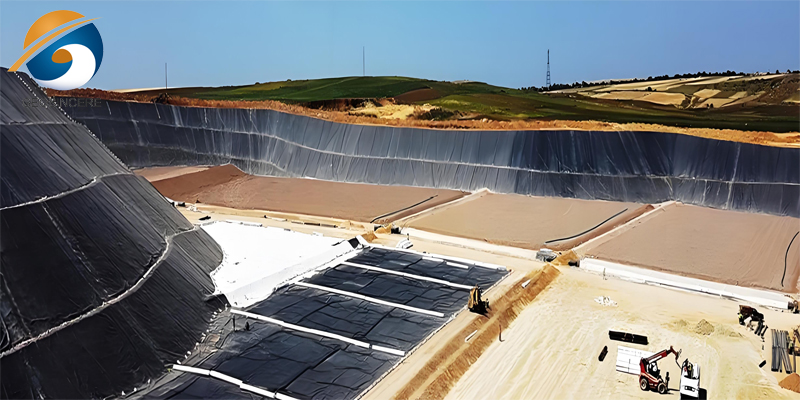

Ein typisches Geokunststoffdichtungssystem für Deponien besteht aus mehreren speziell entwickelten Schichten, die für Wasserdichtheit, Chemikalienbeständigkeit und Langzeitbeständigkeit sorgen. Die Dichtungsschicht besteht in der Regel aus hochdichtem Polyethylen (HDPE) und zeichnet sich durch hervorragende Zugfestigkeit sowie Beständigkeit gegen UV-Strahlung und chemische Zersetzung aus. Zu den wichtigsten Konstruktionsmerkmalen gehören gleichmäßige Schichtdicke, Rußgehalt, Dehnungseigenschaften und Beständigkeit gegen Spannungsrisse. All diese Faktoren tragen zur Leistungsfähigkeit über Jahrzehnte im praktischen Einsatz bei.

Die Geokunststoffdichtungsbahn wird über einem verdichteten Untergrund oder einer geosynthetischen Tondichtungsbahn verlegt und dient als primäre Barriere gegen die Sickerwassermigration. Die Reibung an der Grenzfläche, die Qualität der Schweißnähte und die Oberflächenbeschaffenheit sind entscheidende Parameter, die die Gesamtleistung der Dichtungsbahnen beeinflussen, insbesondere an steilen Deponieböschungen oder bei unebenem Untergrund.

Fertigungsprozess und Qualitätskontrollenstandards

Geokunststoffdichtungsbahnen für Deponien werden in einem präzisen Extrusions- oder Blasfolienverfahren hergestellt, um Gleichmäßigkeit und mechanische Stabilität zu gewährleisten. Jede Produktionscharge wird einer strengen Qualitätskontrolle unterzogen, die die Harzprüfung, die Bestimmung des Schmelzflussindexes, die Dickenmessung, die Prüfung der Durchstoßfestigkeit und zerstörende Nahtprüfungen umfasst. Internationale Standards wie GRI-GM13, ISO 9001 und ASTM-Richtlinien definieren die zulässigen Leistungsgrenzen für die Materialbeständigkeit und Umweltbeständigkeit.

Bei Großprojekten erstreckt sich die Qualitätssicherung auf Vor-Ort-Verfahren wie Nahtschweißen, Vakuumprüfung, Überprüfung der Luftkanalprüfung und zerstörungsfreie Scherprüfung. Diese Schritte gewährleisten, dass die Geokunststoffdichtung der Deponie den gesetzlichen Anforderungen entspricht und unter wechselnden Umwelteinflüssen zuverlässig funktioniert.

Markttrends und Branchenausblick

Mehrere Schlüsseltrends prägen den globalen Markt für Geokunststoffdichtungsbahnen in Deponien. Erstens spiegelt der Trend zu dickeren Dichtungsbahnen und strukturierten Oberflächen den steigenden Bedarf an verbesserter Hangstabilität und längerer Nutzungsdauer wider. Zweitens beschleunigen Nachhaltigkeitsziele das Interesse an mehrschichtigen Verbundsystemen, die Geokunststoffdichtungsbahnen mit Geotextil-Verbunddichtungsbahnen (GCL) oder Dränage-Geonetzen kombinieren. Drittens revolutionieren digitale Inspektionswerkzeuge und automatisierte Schweißanlagen die Installationspraxis vor Ort, verbessern die Präzision und reduzieren menschliche Fehler.

In den aufstrebenden Märkten Südostasiens, Afrikas und Lateinamerikas besteht eine starke Nachfrage nach Geokunststoffdichtungsbahnen für Deponien, da die Regierungen ihre Infrastruktur für die Abfallwirtschaft ausbauen. Gleichzeitig modernisieren Nordamerika und Europa ihre bestehenden Deponien, um strengere Umweltauflagen zu erfüllen. Diese Entwicklungen tragen insgesamt zu einem robusten und wachsenden globalen Marktumfeld bei.

Käuferpräferenzen und Beschaffungsüberlegungen

Internationale Einkäufer legen bei der Beschaffung von Geokunststoffdichtungsbahnen für Deponien Wert auf mehrere Kernfaktoren. Materialzertifizierung, Rückverfolgbarkeit der Harzquelle und gleichbleibende mechanische Eigenschaften stehen dabei an erster Stelle. Käufer erwarten zudem eine umfassende technische Dokumentation, einschließlich Prüfberichten, Installationsrichtlinien und Qualitätskontrollprotokollen. Bei großen Deponiezellen werden Lieferanten mit nachweislicher Erfahrung in komplexen Ingenieurprojekten und der Fähigkeit, kundenspezifische Dichtungsbahngeometrien zu liefern, zunehmend bevorzugt.

Zu den häufigsten Problemen für Käufer zählen unvorhersehbare Lieferzeiten, unzureichender Kundendienst und Qualitätsschwankungen zwischen den Chargen. Käufer erwarten außerdem zuverlässiges Schweißzubehör, technische Unterstützung vor Ort und Echtzeit-Fortschrittsberichte während der Installation. Die Bewältigung dieser Herausforderungen ermöglicht es Lieferanten, Vertrauen aufzubauen und die langfristige Zusammenarbeit auf internationalen Märkten zu stärken.

Anwendungen und Leistungserwartungen

Geokunststoffdichtungssysteme für Deponien werden in einer Vielzahl von Anwendungen eingesetzt, darunter Siedlungsabfallbecken, Anlagen zur Lagerung gefährlicher Abfälle, Sickerwasserbecken für den Bergbau und Verdunstungsteiche. In jedem dieser Anwendungsfälle dient die Geokunststoffdichtung als entscheidende Umweltbarriere, die das Eindringen von Sickerwasser verhindert und das Grundwasser schützt.

Die Leistungsanforderungen sind deutlich gestiegen, da Deponiebetreiber höhere Langlebigkeit, geringeren Wartungsaufwand und eine längere Nutzungsdauer priorisieren. Mechanische Robustheit, chemische Beständigkeit und Langzeitbeständigkeit gegen Spannungsrisse sind wesentliche Kriterien, die von Ingenieuren und Aufsichtsbehörden weltweit herangezogen werden.

Fazit und Branchenausblick

Der Markt für Geokunststoffdichtungsbahnen für Deponien wird mit der Verschärfung globaler Umweltauflagen und der Weiterentwicklung der Abfallwirtschaftsinfrastruktur weiter wachsen. Dank fortschrittlicher Fertigungsstandards, verbesserter Konstruktionsplanung und steigender Nachfrage aus Schwellenländern bleiben Hochleistungs-Geokunststoffdichtungsbahnen für den modernen Deponiebau unverzichtbar.

Wir unterstützen internationale Einkäufer bei der Bewertung technischer Spezifikationen, der Ermittlung optimaler Auskleidungskonfigurationen und der Einhaltung von Konformitätsanforderungen. Einkäufer, die detaillierte Preisinformationen, technische Daten, Materialmuster oder Projektberatungen wünschen, können sich gerne an unser Team wenden, um ein individuelles Angebot und professionelle Beratung zu erhalten.

FAQ

Welche Dicke wird für ein Geokunststoffdichtungssystem für Deponien empfohlen?

Die Dicke variiert je nach gesetzlichen Bestimmungen und Gegebenheiten vor Ort, üblicherweise werden jedoch HDPE-Auskleidungen zwischen 1,5 mm und 2,0 mm für kommunale und industrielle Deponien vorgeschrieben.

Wie lange ist die Lebensdauer eines Deponieabdichtungssystems mit Geokunststoffdichtung?

Bei fachgerechter Installation und Verwendung hochwertiger Materialien kann die Lebensdauer je nach UV-Strahlung, Kontakt mit Chemikalien und Betriebsbelastung 30 Jahre überschreiten.

Bieten strukturierte Geokunststoffdichtungsbahnen eine bessere Leistung an Hängen?

Ja. Strukturierte Geokunststoffdichtungsbahnen erhöhen den Reibungswiderstand deutlich und verbessern so die Stabilität auf steilen Deponiehängen und unebenen Oberflächen.

Können Käufer individuelle Rollenbreiten oder projektspezifische Spezifikationen anfordern?

Ja. Kundenspezifische Konfigurationen, technische Anpassungen und Konstruktionspläne können erstellt werden, um die jeweiligen Anforderungen an Deponien und die geltenden Vorschriften zu erfüllen.

Für Preisdetails, technische Beratung oder Materialproben für Ihr bevorstehendes Geomembran-Deponieprojekt kontaktieren Sie uns, um ein maßgeschneidertes Angebot und ein vollständiges technisches Dossier zu erhalten.