Maßgefertigte geosynthetische Verbund-Geomembran-Deponieabdichtung

Die weltweite Nachfrage nach maßgefertigten geosynthetischen Verbunddichtungsbahnen für Deponien ist im letzten Jahrzehnt stark gestiegen, da Regierungen die Vorschriften zur Abfallentsorgung, zur Behandlung von Industrieabwässern und zum Umweltschutz verschärfen. Diese Dichtungsbahnen, die Geokunststoffe mit Geotextilien oder anderen Verstärkungsschichten kombinieren, haben sich zur bevorzugten Lösung für Deponieprojekte entwickelt, die Langlebigkeit, Chemikalienbeständigkeit und Langzeitstabilität erfordern.

Laut mehreren internationalen Studien im Bereich Umwelttechnik wächst der Verbrauch von Geokunststoffen weiterhin jährlich um 6 bis 8 Prozent. Treiber dieser Entwicklung sind Infrastrukturmodernisierungen, Bodensanierungen und der steigende Bedarf an sicherer Abfallentsorgung in Entwicklungsländern.

Globale Marktlandschaft für kundenspezifische geosynthetische Verbund-Geomembranen für Deponieabdichtungen

Die weltweite Nachfrage nach maßgefertigten geosynthetischen Verbunddichtungsbahnen für Deponien ist im letzten Jahrzehnt stark gestiegen, da Regierungen die Vorschriften zur Abfallentsorgung, zur Behandlung von Industrieabwässern und zum Umweltschutz verschärfen. Diese Dichtungsbahnen, die Geokunststoffe mit Geotextilien oder anderen Verstärkungsschichten kombinieren, haben sich zur bevorzugten Lösung für Deponieprojekte entwickelt, die Langlebigkeit, Chemikalienbeständigkeit und Langzeitstabilität erfordern.

Laut mehreren internationalen Studien im Bereich Umwelttechnik wächst der Verbrauch von Geokunststoffen weiterhin jährlich um 6 bis 8 Prozent. Treiber dieser Entwicklung sind Infrastrukturmodernisierungen, Bodensanierungen und der steigende Bedarf an sicherer Abfallentsorgung in Entwicklungsländern.

Branchentrends und Markttreiber

Mehrere wichtige Trends prägen die Einführung kundenspezifischer geosynthetischer Komposit-Geomembran-Deponieauskleidungen auf den globalen Märkten. Erstens legen Deponiebetreiber zunehmend Wert auf Barrieren mit geringer Durchlässigkeit, die ihre Integrität auch bei hoher Belastung und aggressiver Chemikalienbelastung aufrechterhalten. Zweitens bevorzugen Ingenieurbüros anpassbare Verbundstrukturen, die die Installationszeit verkürzen und gleichzeitig die Zugfestigkeit verbessern.

Darüber hinaus beschleunigen die Nachhaltigkeitsrichtlinien großer Volkswirtschaften den Übergang zu technischen Deponie-Eindämmungssystemen, die stark auf Verbundgeomembranen basieren, insbesondere bei der Entsorgung gefährlicher und kommunaler Abfälle.

Technische Spezifikationen und Materialstruktur

Eine typische kundenspezifische geosynthetische Komposit-Geomembran-Deponieauskleidung integriert eine hochwertige Polyethylen-Geomembran, die mit Geotextilvlies oder anderen Verstärkungsschichten verbunden ist. Diese Konfiguration verbessert die Durchstoßfestigkeit, den Reibungswinkel der Schnittstelle, die Anti-Sicker-Leistung und die Langzeitbeständigkeit.

Zu den wichtigsten Parametern zählen Dicke (üblicherweise 1,5–2,5 mm), Zugfestigkeit, Bruchdehnung, Reißfestigkeit, Rußgehalt, UV-Beständigkeit und Wasserdurchlässigkeitskoeffizienten. Die Verbundschicht, ob Geotextil oder Faserverbundwerkstoff, verbessert die Rutschfestigkeit beim Böschungsbau und bietet zusätzlichen Schutz vor mechanischen Beschädigungen.

Herstellungs- und Laminierungsprozess

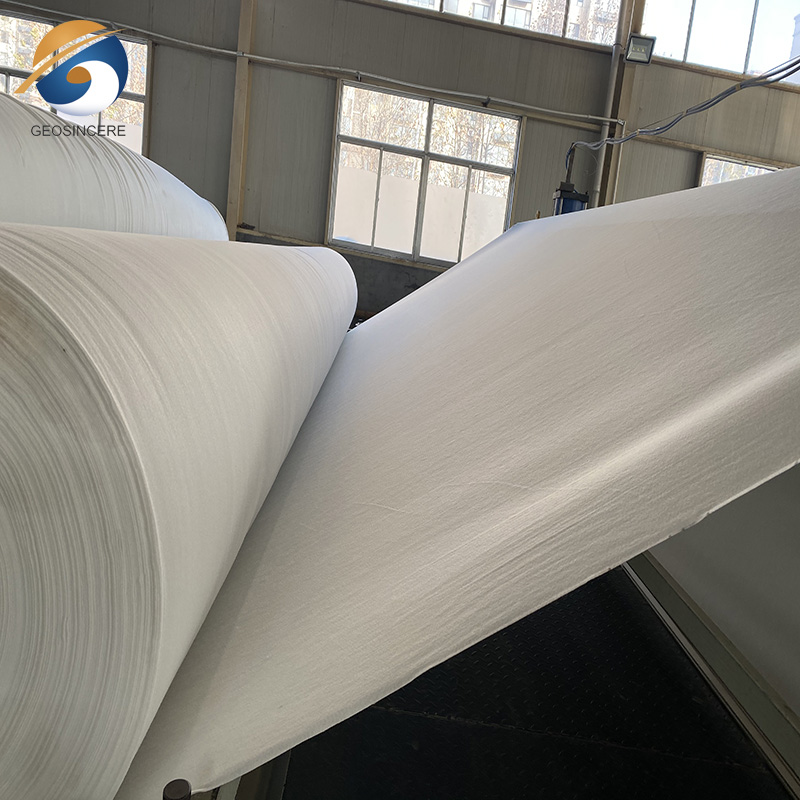

Die Herstellung einer kundenspezifischen geosynthetischen Verbund-Geomembran-Deponieabdichtung umfasst die Präzisionsextrusion von Polyethylenharz, gefolgt von thermischer Verklebung oder Klebelaminierung mit dem ausgewählten Geotextil. Die Qualitätskontrolle beinhaltet Harzfiltration, Oberflächenprüfung, Schweißbarkeitsprüfung und Überprüfung der hydrostatischen Druckfestigkeit.

Jede Charge wird einer Prüfung der mechanischen Festigkeit und einer Alterungsbeständigkeitsprüfung unterzogen, um die Einhaltung internationaler Normen für den Deponiebau zu gewährleisten.

Anwendungsszenarien im Deponiebau

Die maßgefertigte geosynthetische Verbundmembran für Deponien findet breite Anwendung in Hausmülldeponien, Sondermülllagern, Industriehalden, Klärschlammteichen und Sickerwassersammelzonen. Ihre Verbundstruktur gewährleistet eine hohe Haftfestigkeit an Hängen und verhindert so ein Verrutschen der Membran während der Bauphase.

Neben Deponien setzen Ingenieure diese Dichtungssysteme auch im Bergbau, bei chemischen Verdunstungsteichen und bei Projekten zur Abdichtung von Wasserreservoirs ein, wo eine langfristige Undurchlässigkeit unerlässlich ist.

Globale Käuferpräferenzen und Beschaffungsprobleme

Internationale Einkäufer, die kundenspezifische Geokunststoff-Verbundmembranen für Deponien beschaffen, legen stets Wert auf folgende Prioritäten: zertifizierte Rohstoffe, individuelle Dickenoptionen, geprüfte mechanische Eigenschaften und kurze Lieferzeiten. Viele Einkaufsteams betonen zudem die Bedeutung projektspezifischer Laminierungen, präziser Rollenabmessungen und einer umfassenden Dokumentation für Konformitätsprüfungen.

Häufige Probleme sind uneinheitliche Produktqualität bei verschiedenen Lieferanten, unzureichende Rückverfolgbarkeit, mangelhafte Prüfberichte und logistische Verzögerungen bei großen Liefermengen. Angesichts verschärfter Umweltauflagen erwarten Käufer zuverlässige Fertigungsprozesse und umfassenden technischen Support, einschließlich Installationsanleitungen und Empfehlungen für Schweißnahtprüfungen.

Warum die individuelle Anpassung von Verbundstoff-Innenverkleidungen wichtig ist

Durch die individuelle Anpassung können Ingenieure die Leistungseigenschaften der Dichtungsbahnen an standortspezifische Herausforderungen wie steile Hänge, aggressive Chemikalienbelastung oder hohe mechanische Beanspruchung anpassen. Durch die Optimierung des Geotextilgewichts, der Geokunststoffdichtungsbahndicke und der Verbindungsmethoden bietet das resultierende Verbundsystem eine überlegene Widerstandsfähigkeit gegen Beschädigungen und eine verlängerte Lebensdauer.

Für Deponiebetreiber bedeutet eine maßgeschneiderte geosynthetische Verbund-Geomembran-Deponieauskleidung eine verbesserte Dichtigkeit und ein geringeres langfristiges Wartungsrisiko.

Fazit, FAQ und Handlungsaufforderung für Fachleute

Da die Anforderungen an den Deponiebau weltweit steigen, spielt die maßgeschneiderte geosynthetische Verbundmembran für Deponieabdichtungen weiterhin eine entscheidende Rolle für Umweltschutz und Betriebssicherheit. Käufer, die langlebige und leistungsstarke Deponiesysteme suchen, setzen zunehmend auf Verbundlösungen, die mechanische Festigkeit mit nachgewiesener Wasserdichtheit kombinieren.

Wir bieten technischen Support, Spezifikationsanpassungen und Musterdienste für internationale Ingenieurprojekte. Um ein Angebot, ein Datenblattpaket oder eine Projektanalyse zu erhalten, wenden Sie sich an unser Engineering-Team und teilen Sie uns Ihre Designanforderungen mit.

FAQ

Frage 1: Welche Prüfdokumente werden typischerweise für Deponieprojekte benötigt?

Die meisten Käufer fordern ASTM-Prüfberichte an, die Zugfestigkeit, Reißfestigkeit, Durchstoßfestigkeit, Rußgehalt und Permeabilitätsergebnisse abdecken.

Frage 2: Wie verhalten sich Verbundgeomembranen auf steilen Deponiehängen?

Die integrierte Geotextilschicht erhöht den Reibungswinkel, verbessert die Hangstabilität und verringert das Risiko des Abrutschens während der Installation.

Frage 3: Kann die Auskleidung an aggressive chemische Umgebungen angepasst werden?

Ja. Kundenspezifische Rezepturen und verstärkte Strukturen ermöglichen eine verbesserte Beständigkeit gegenüber Sickerwasser, Kohlenwasserstoffen und industriellen Nebenprodukten.

Frage 4: Wie lange ist die typische Lieferzeit für große Bestellungen von Deponiefolien?

Die Lieferzeiten variieren je nach Auftragsvolumen, aber internationale Käufer planen die Produktion üblicherweise innerhalb von 10 bis 21 Tagen ein, abhängig vom Grad der Individualisierung.

Maßgebliche Notizen

Die hierin genannten Branchenleistungsdaten entsprechen den allgemein anerkannten Normen für die Geokunststofftechnik und den globalen Umweltschutzrichtlinien.

Die Materialspezifikationen spiegeln anerkannte Prüfkriterien internationaler geotechnischer und polymerwissenschaftlicher Forschungseinrichtungen wider.