Kosten für Geomembran-HDPE-Auskleidung pro m²

Herstellungsprozess

Rohstofftrocknung

Das HDPE-Harz wird getrocknet, um die Feuchtigkeitskontrollnormen zu erfüllen und Blasenbildung zu vermeiden.Extrusionsschmelzen

Hochleistungsextruder schmelzen Harz bei 200–260°C mit präzisen Temperaturzonen.Blasfolie oder Flachdruckguss

Das Blech wird mittels eines mehrschichtigen Extrusionswerkzeugs für eine gleichmäßige Dicke geformt.Kühlung & Kalandrieren

Walzen stabilisieren die Dicke und die Oberflächenstruktur.Corona-Behandlung

Verbessert die Oberflächenhaftung bei Schweißverbindungen.Automatisches Wickeln & Prüfen

Die vollständige Rollenprüfung umfasst Dickentoleranz, Gelanzahl und Sichtprüfung auf Mängel.

Produktdefinition

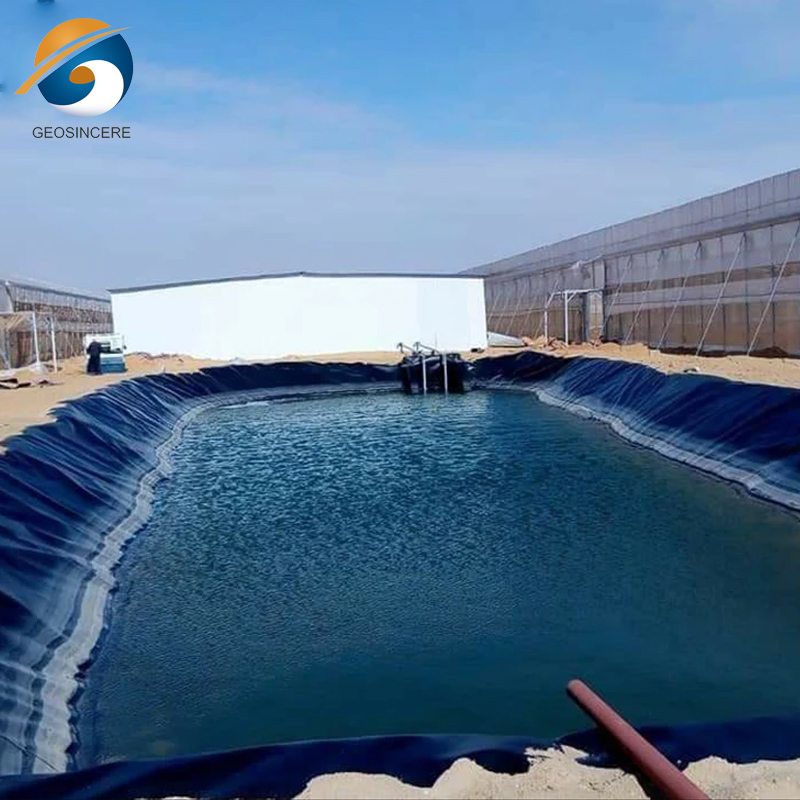

Die HDPE-Geomembran ist eine thermoplastische, wasserundurchlässige Folie aus Polyethylen hoher Dichte. Sie wurde für Deponien, Bergbauprojekte, Aquakulturen und Wasserschutzprojekte entwickelt, bei denen Chemikalienbeständigkeit, Langlebigkeit und Leckagekontrolle erforderlich sind.

Technische Parameter & Spezifikationen

Material:Polyethylen hoher Dichte (≥97% HDPE-Harz)

Dickenoptionen:0,5 mm / 0,75 mm / 1,0 mm / 1,5 mm / 2,0 mm

Standardbreite:5,8 m–8,0 m (geeignet für Containerverladung)

Zugfestigkeit:16–30 MPa

Bruchdehnung:≥700%

Durchstoßfestigkeit:400–800 N

Rußgehalt:2–3 % (UV-Schutz)

Erwartete Nutzungsdauer:50–75 Jahre (abhängig von der UV-Strahlung)

Struktur und Materialzusammensetzung

HDPE-Basisharz – Sorgt für Zugfestigkeit und Langzeitbeständigkeit.

Ruß – Verbessert die UV-Beständigkeit bei Verwendung auf Deponien im Freien.

Antioxidantien und Stabilisatoren – Verringern den thermo-oxidativen Abbau.

Optionale strukturierte Oberfläche — Verbessert den Reibungskoeffizienten an der Grenzfläche.

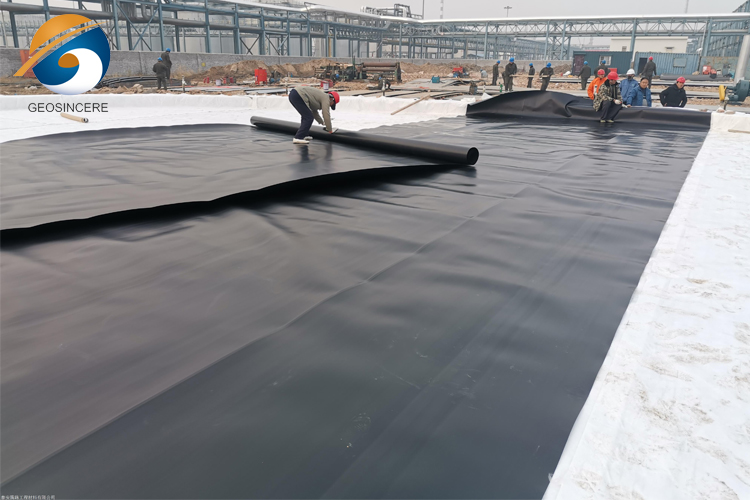

Herstellungsprozess

Rohstofftrocknung

Das HDPE-Harz wird getrocknet, um die Feuchtigkeitskontrollnormen zu erfüllen und Blasenbildung zu vermeiden.Extrusionsschmelzen

Hochleistungsextruder schmelzen Harz bei 200–260°C mit präzisen Temperaturzonen.Blasfolien- oder Flachdruckguss

Das Blech wird mittels eines mehrschichtigen Extrusionswerkzeugs für eine gleichmäßige Dicke geformt.Kühlung & Kalandrieren

Walzen stabilisieren die Dicke und die Oberflächenstruktur.Corona-Behandlung

Verbessert die Oberflächenhaftung bei Schweißverbindungen.Automatisches Wickeln & Prüfen

Die Inspektion einer kompletten Rolle umfasst Dickentoleranz, Gelanzahl und visuelle Mängel.

Branchenvergleich

| Material | Undurchlässigkeit | Chemische Beständigkeit | Kosten pro m2 | Lebensdauer |

|---|---|---|---|---|

| HDPE-Geomembran | Exzellent | Exzellent | Niedrig bis mittel | 50–75 Jahre |

| LLDPE-Geomembran | Sehr gut | Gut | Medium | 30–50 Jahre |

| Tonauskleidung (GCL) | Mäßig | Arm | Mittel–Hoch | 20–30 Jahre |

| Betonauskleidung | Mäßig | Mäßig | Hoch | 40–60 Jahre |

Anwendungsszenarien

EPC-Auftragnehmer, die den Bau von Deponiezellen übernehmen.

Bergbaubetreiber, die Haufenlaugungsbecken benötigen.

Wasseraufbereitungs- und Stausee-Eindämmungsprojekte.

Chemikalienlagerbecken, die Korrosionsbeständigkeit erfordern.

Händler, die kommunale Abfallprojekte beliefern.

Kernprobleme und technische Lösungen

Leckagerisiko:Verwenden Sie eine 1,5–2,0 mm dicke HDPE-Auskleidung mit doppelter Heißkeilschweißung, um die Dichtheit der Nähte zu gewährleisten.

UV-Abbau:Für eine langfristige Außenbewitterung sollte ein Rußgehalt von 3 % gewählt werden.

Durchstoß von der Unterkonstruktion:Unterhalb der Auskleidung eine Geotextil-Dämmschicht (≥300 g/m²) einbauen.

Schwierige Schweißarbeiten vor Ort:Verwenden Sie IGBT-gesteuerte Schweißgeräte und führen Sie alle 150–200 m zerstörende Nahtprüfungen durch.

Risikowarnungen und Vermeidungsempfehlungen

Die Installation sollte nicht erfolgen, wenn die Windgeschwindigkeit 25 km/h übersteigt oder die Temperaturen unter 5 °C liegen.

Vermeiden Sie scharfe Gegenstände und unbehandelte Untergrundoberflächen.

Sicherstellung der Qualitätskontrolle für jeden Schweißabschnitt, einschließlich Vakuumkammer- und Luftkanalprüfungen.

Prüfen Sie die Zertifikate des Lieferanten: ISO 9001, GRI-GM13-Konformität und UV-Beständigkeitsberichte.

Leitfaden zur Beschaffungsauswahl

Projektanforderungen definieren und Zielwert für die Wasserundurchlässigkeit festlegen.

Die geeignete Schichtdicke ist abhängig von der Art der Deponie und der Belastung.

Herkunft des verwendeten Harzes bestätigen (vorzugsweise hochwertiges HDPE, kein Recyclingmaterial).

Fordern Sie Prüfberichte von Drittanbietern an, die die Einhaltung von GRI-GM13 bestätigen.

Berücksichtigen Sie die gesamten Installationskosten, nicht nur die Kosten der HDPE-Geomembranauskleidung pro m².

Wählen Sie Lieferanten aus, die Schweißausrüstung, Vor-Ort-Anleitung und QC-Dokumentation bereitstellen.

Ingenieurfall: Deponiezelle

Für die Erweiterung einer kommunalen Mülldeponie um 1,2 Millionen Tonnen wurde ein mehrschichtiges Barriere-System benötigt. Die Ingenieure wählten eine 2,0 mm dicke HDPE-Geomembran in Kombination mit 300 g/m² Geotextil und verdichtetem Ton. Über 130.000 m² Membran wurden mittels Doppelnahtschweißen verlegt. Die Nahtprüfungen erfüllten alle Anforderungen der GRI-GM13-Norm, und die Leckageüberwachung ergab im ersten Betriebsjahr keine Ausfälle.

FAQ

Was beeinflusst die Kosten von Geokunststoff-HDPE-Auskleidungen pro m²?Dicke, Harzqualität, Oberflächenbeschaffenheit und Bestellmenge.

Ist strukturierter Eyeliner teurer?Ja, aufgrund zusätzlicher Produktionsschritte.

Wie hoch ist die durchschnittliche Lebenserwartung?50–75 Jahre, abhängig von der UV-Strahlung.

Kann HDPE-Liner für Abfälle mit hoher Temperatur verwendet werden?Nur bis zu ca. 60 °C; darüber hinaus sind spezielle Materialien erforderlich.

Wie breit sind gängige Brötchen?5,8–8,0 m für die Containeroptimierung.

Welches Schweißverfahren wird empfohlen?Doppeltes Heißkeilschweißen.

Benötige ich eine Geotextilunterlage?Ja, zum Schutz vor Reifenpannen.

Ist die Einhaltung von GM13 verpflichtend?Für die Anwendung auf Deponien dringend empfohlen.

Wie lässt sich die Materialqualität überprüfen?Prüfen Sie Schmelzindex, Dichte, Rußgehalt und Zugeigenschaften.

Welche Schichtdicke ist für Mülldeponien ideal?1,5–2,0 mm je nach Auslegungslast.

Angebot anfordern / Technische Dokumente / Muster

Für technische Planungsdaten, Projektangebote oder HDPE-Auskleidungsmuster wenden Sie sich bitte an unser technisches Team für eine detaillierte, auf Ihre Deponieanwendung zugeschnittene Beratung.

E-E-A-T Autorennachweise

Die Inhalte wurden von einem Branchenspezialisten mit über 12 Jahren Berufserfahrung in der Herstellung von Geokunststoffen, der Qualitätskontrolle und der Planung von Deponieabdichtungssystemen erstellt. Seine Fachkenntnisse umfassen die GRI-GM13-Normen, die Qualitätssicherung und -kontrolle bei der Installation sowie die Abwicklung von EPC-Projekten.