HDPE-undurchlässige Membran für Deponien

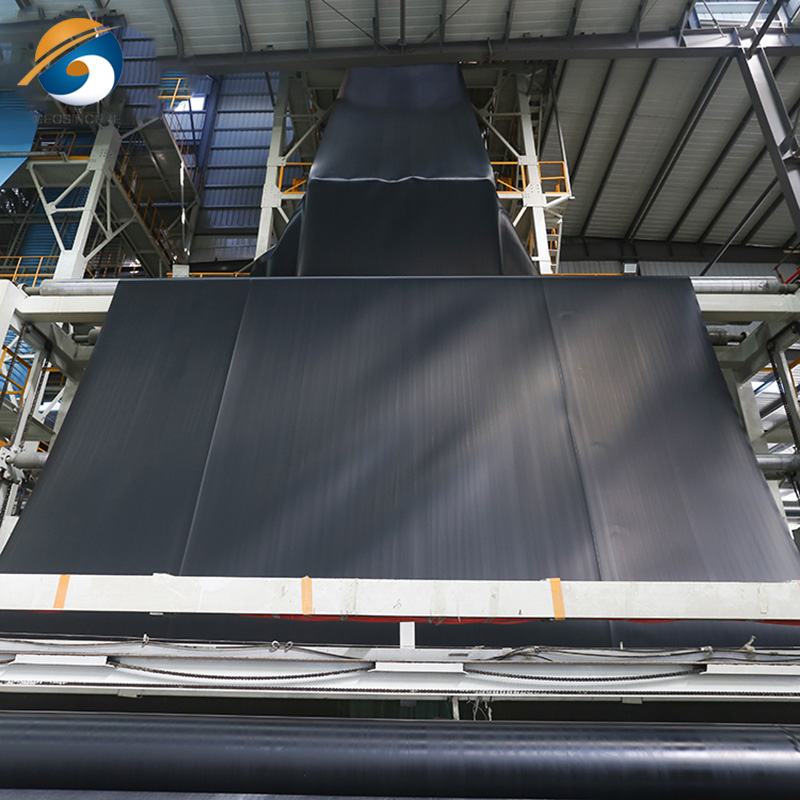

Herstellungsprozess

Technische Produktionsschritte

Rohstoffdosierung und Harzmischung

Hochtemperatur-Flachdüsen- oder Blasfolienextrusion

Kalandrieren und Dickenkontrolle

Oberflächenstrukturierung (falls erforderlich)

Online-Funkenprüfung und Dickenmessung

Rollenwicklung und Schutzverpackung

Kernausrüstung und Prozesssteuerung

Hochleistungs-HDPE-Extrusionsanlagen

Automatische gravimetrische Dosiersysteme

Infrarot-Dickenüberwachung

Prüfgeräte zur Verteilung von Ruß

Produktdefinition

EinHDPE-undurchlässige Membran für DeponienEs handelt sich um eine Geokunststoffdichtungsbahn aus hochdichtem Polyethylen, die entwickelt wurde, um das Eindringen von Sickerwasser und gefährlichen Flüssigkeiten in Boden und Grundwasser zu verhindern. Sie wird häufig als primäre oder sekundäre Abdichtung in kommunalen und industriellen Deponien eingesetzt.

Technische Parameter und Spezifikationen

HDPE-Deponieabdichtungen werden in kontrollierten Extrusionsverfahren hergestellt und müssen international anerkannten technischen Normen entsprechen.

Material: Polyethylen hoher Dichte (HDPE)

Dichte: ≥ 0,940 g/cm³

Standarddicke: 1,0 mm / 1,5 mm / 2,0 mm / 2,5 mm / 3,0 mm

Zugfestigkeit (Streckgrenze): ≥ 15 MPa

Bruchdehnung: ≥ 700 %

Rußgehalt: 2,0 % – 3,0 %

Oxidative Induktionszeit (Std OIT): ≥ 100 min

Permeabilitätskoeffizient: ≤ 1×10⁻¹³ cm/s

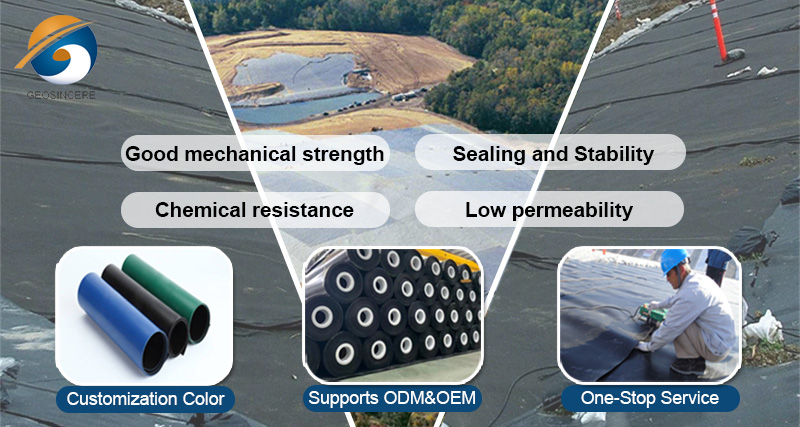

Struktur und Materialzusammensetzung

Die undurchlässige HDPE-Membranabdichtung für Deponien weist eine ein- oder mehrschichtige Konstruktion auf:

Basispolymerschicht: Reines HDPE-Harz, das chemische Beständigkeit und mechanische Festigkeit bietet

RußdispersionUV-Stabilisierung und langfristige Witterungsbeständigkeit

Antioxidantien-Paket: Beständigkeit gegen thermische Alterung während der Nutzungsdauer

Optionale strukturierte OberflächeVerbesserte Grenzflächenreibung für Hangstabilität

Herstellungsprozess

Technische Produktionsschritte

Rohstoffdosierung und Harzmischung

Hochtemperatur-Flachdüsen- oder Blasfolienextrusion

Kalandrieren und Dickenkontrolle

Oberflächenstrukturierung (falls erforderlich)

Online-Funkenprüfung und Dickenmessung

Rollenwicklung und Schutzverpackung

Kernausrüstung und Prozesssteuerung

Hochleistungs-HDPE-Extrusionsanlagen

Automatische gravimetrische Dosiersysteme

Infrarot-Dickenüberwachung

Prüfgeräte zur Verteilung von Ruß

Branchenvergleich

| Materialtyp | Chemische Beständigkeit | Lebensdauer | Typische Anwendungen |

|---|---|---|---|

| HDPE-Deponieauskleidung | Exzellent | 30–50 Jahre | Mülldeponien, gefährliche Abfälle |

| LLDPE-Geomembran | Gut | 20–30 Jahre | Zierteiche, Kanäle |

| PVC-Membran | Mäßig | 10–20 Jahre | Vorübergehende Eindämmung |

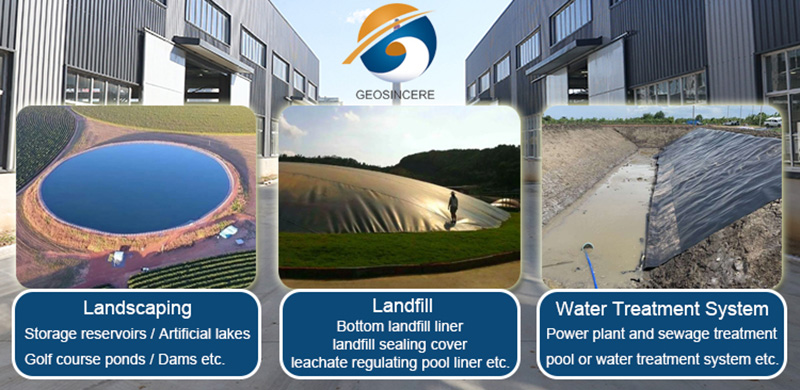

Anwendungsszenarien

HDPE-undurchlässige Membranabdichtungen für Deponien werden spezifiziert durch:

EPC-Auftragnehmer für kommunale Deponien

Anlagen zur Behandlung gefährlicher Abfälle

Betreiber von Industrieabfallentsorgungsanlagen

Berater für Umwelttechnik

Zentrale Probleme und Lösungen

Risiko des Austritts von SickerwasserGelöst durch HDPE-Auskleidungssysteme mit extrem niedriger Permeabilität

Chemische KorrosionHDPE ist beständig gegen Säuren, Laugen und Kohlenwasserstoffe.

Langfristiges AlternRuß und Antioxidantien gewährleisten Langlebigkeit

HanginstabilitätStrukturierte Einlagen erhöhen die Reibungskoeffizienten.

Risikowarnungen und Risikominderungsmaßnahmen

Unsachgemäßes Schweißen kann zu Leckagen führen → zertifizierte Schweißverfahren durchsetzen

Gefahr von Untergrunddurchstichen → geotextile Schutzschichten einbauen

UV-Belastung vor der Installation → Lagerdauer im Freien begrenzen

Minderwertige Harzverwendung → Rückverfolgbarkeit der Rohmaterialdokumentation erforderlich

Leitfaden für Beschaffung und Auswahl

Bestätigen Sie die regulatorischen Anforderungen des Projekts

Wählen Sie die geeignete Auskleidungsdicke.

Geben Sie an, ob die Oberfläche glatt oder strukturiert ist.

Überprüfung der Einhaltung internationaler Standards

Testberichte von Drittanbietern anfordern

Bewertung der Fertigungskapazität des Lieferanten

Schweiß- und Montageüberwachung planen

Beispiel für einen technischen Fall

Bei einem Erweiterungsprojekt einer Hausmülldeponie wurde eine 2,0 mm dicke, wasserundurchlässige HDPE-Membran als primäre Abdichtungsschicht über einem verdichteten Lehmunterbau installiert. Doppelnaht-Heißkeilschweißen und Vakuumprüfungen gewährleisteten die Dichtheit der Nähte und erfüllten somit die langfristigen Umweltauflagen.

Häufig gestellte Fragen (FAQ)

Frage 1: Welche Dicke ist bei Deponieabdichtungen am gebräuchlichsten?

A: 1,5–2,0 mm für kommunale Mülldeponien.Frage 2: Sind HDPE-Auskleidungen beständig gegen aggressive Chemikalien?

A: Ja, HDPE bietet eine ausgezeichnete Chemikalienbeständigkeit.Frage 3: Wie lange ist die Nutzungsdauer?

A: Unter optimalen Bedingungen typischerweise 30–50 Jahre.Frage 4: Sind strukturierte Liner Pflicht?

A: Erforderlich für Hänge zur Verbesserung der Stabilität.Frage 5: Können die Einlagen individuell angepasst werden?

A: Ja, Rollen und Paneele können individuell angepasst werden.Frage 6: Ist Schweißen vor Ort erforderlich?

A: Ja, thermisches Schmelzschweißen ist Standard.F7: Wie wird die Nahtqualität geprüft?

A: Vakuumkammer- oder Luftdruckprüfung.F8: Welche Standards gelten?

A: ASTM-, GRI-GM13- und EN-Normen.Frage 9: Kann recyceltes Material verwendet werden?

A: Nicht empfohlen für kritische Deponieanwendungen.F10: Wird während der Installation technischer Support benötigt?

A: Zur Qualitätssicherung dringend zu empfehlen.

Aufruf zum Handeln

Für projektspezifische Spezifikationen, technische Datenblätter oder Muster von Deponieabdichtungen stellen Sie bitte eine formelle Anfrage, um technische Dokumentationen und kommerzielle Angebote zu erhalten.

E-E-A-T Autorennachweise

Dieser Artikel wurde von Ingenieuren für Umweltmaterialien mit über 15 Jahren Erfahrung in der Herstellung von Geomembranen, dem Entwurf von Deponiekonstruktionen und der Unterstützung internationaler EPC-Projekte erstellt und gewährleistet so technische Genauigkeit und Branchenrelevanz.